고강도강재를 적용한 비대칭 하이브리드 합성보의 휨거동 실험

Copyright ⓒ 2017 by Korean Society of Steel Construction

초록

본 연구에서는 고강도강재를 적용한 비대칭 하이브리드 합성보의 휨성능을 실물대 실험을 통하여 평가하였다. 합성보의 웨브와 상부플랜지에는 일반강재(SM400, SM490)를 적용하고 하부플랜지는 상부플랜지에 비해 상대적으로 크게 제작하여 비대칭 단면으로 적용한 후 일반강재(SM520) 및 고강도강재(SM570, HSA800)를 각각 적용하였다. 본 연구의 주요 목적은 비대칭 하이브리드 합성보의 휨성능 평가 및 설계지침의 개발이다. 실험결과 하부플랜지에 일반강재를 적용한 실험체의 경우 Dp/Dt≤0.15를 만족시킬 시 우수한 휨강도와 연성능력을 발현하는 것을 확인하였다. 반면 하부플랜지에 고강도강재가 적용된 실험체의 경우 휨내력의 증가로 인한 슬래브의 수평전단력 증가가 예상치 못한 슬래브 종방향 전단파괴를 발생시켜 소성강도에 도달하지 못하였다. 따라서 고강도강재를 적용한 비대칭 하이브리드 합성보의 경우 설계단계에서 슬래브 수평전단강도 확보가 필수적이다.

Abstract

Full-scale flexural testing of asymmetric H-shape hybrid composite beams was conducted in this study. In fabricating hybrid H-shape sections, high strength steels were utilized for the bottom flange while ordinary strength steels were used for the top flange and web. With adding a fully composite floor slab, a total of 8 hybrid composite beam specimens were tested. The primary objective was to develop the asymmetric hybrid H-shape composite beams with maximized flexural efficiency and investigate their flexural behavior. Not all the hybrid composite specimens tested in this study exhibited the plastic moment and reasonable deformability. In the specimens with high-strength bottom flange, the longitudinal shear crack of the slab along the beam axis often preceded the development of beam plastic moment, although the slab was designed as fully composite. The mechanical reason for this unexpected behavior is discussed. It is emphasized that the longitudinal shear strength of composite slab should be checked in designing hybrid composite beams utilizing high strength steels like in this study.

키워드:

비대칭 하이브리드 합성보, 고강도강재, 소성중립축, 슬래브 수평전단력, 소성응력분포법, 전단마찰설계Keywords:

Asymmetric hybrid composite beam, High-strength steel, Plastic neutral axis, Longitudinal shear force, Plastic stress distribution method, Shear friction1. 서 론

합성보는 콘크리트 슬래브와 철골보의 합성작용을 통해 단면의 효율성 증가, 층고 및 물량의 절감 등의 효과를 기대할 수 있으며, 이러한 장점들로 인하여 강재의 주요 활용처로 주목 받고 있다. 통상 합성보는 압연 H형강을 이용한 합성보로서 일반강재를 사용해 제작한다. 하지만 최근 초고층, 초대형 건축물과 미학적으로 경쟁력 있는 구조물에 대한 수요 증대로 인해 고하중을 견딜 수 있는 고강도강재(Fy≥440~450MPa)를 적용한 구조부재나 구조시스템에 대한 필요성이 증대되고 있다. 따라서 최근 국내에서는 기존의 H형강을 적용한 합성보를 개선하기 위해 다양한 형상의 합성보나 이종강재를 적용한 하이브리드 합성보에 대한 연구가 활발하게 진행되고 있다[1],[2],[3].

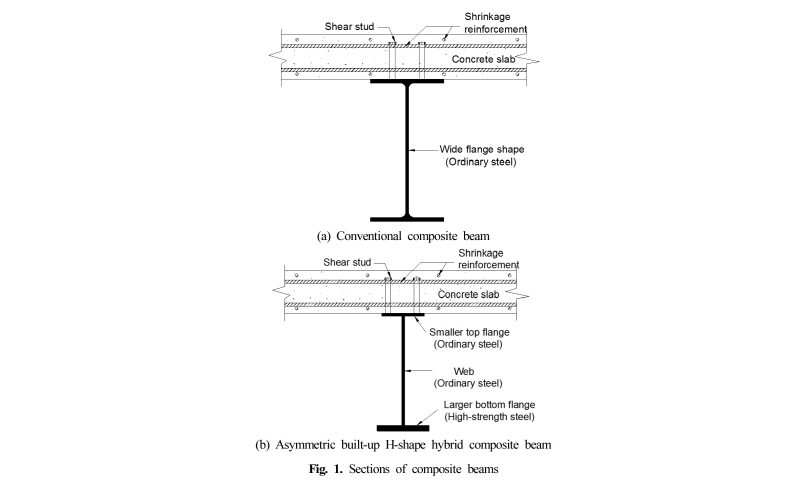

일반적으로 합성보에서 상부플랜지는 소성중립축 부근에 위치해있어 큰 응력을 받지 않고, 대부분의 압축력은 콘크리트 슬래브가 부담한다. 반면 소성중립축에서 가장 먼 위치에 존재하는 하부플랜지는 가장 큰 인장력을 받으며, 콘크리트 슬래브와 우력을 형성하여 휨모멘트에 대한 저항능력을 제공하는 핵심기능을 한다. 따라서 Fig. 1과 같이 하부플랜지를 상부플랜지보다 상대적으로 크게 제작하여 비대칭(asym-metric) 단면으로 구성한 후, 하부플랜지에 고강도강재를 배치하면 일반적인 압연 H형강 합성보 대비 구조적 효율성 및 경제적 이점이 극대화된 조립(built-up) 합성보를 제작할 수 있다.

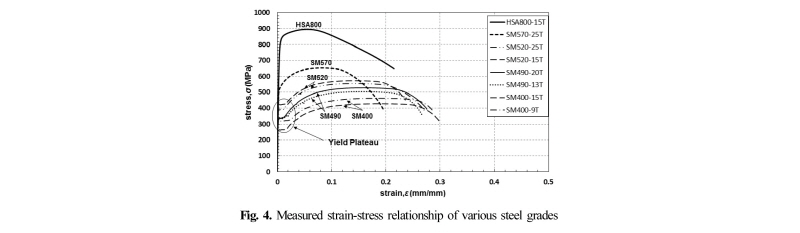

고강도강재의 경우 항복강도가 일반강재의 2배 내지 3배에 달하는 장점이 있으나, 응력-변형도 곡선이 일반강재와 다르고 특히 항복비가 높아 건설용 강재에 요구되는 중요한 특성인 비탄성 변형 능력이 일반강재에 비해 떨어지는 특성을 보인다. 합성보의 소성모멘트 발현에는 철골단면의 충분한 비탄성 변형을 통한 전 단면의 항복이 요구되기 때문에 고강도 강재의 이러한 특성은 합성보의 소성모멘트 발현에 불리하게 작용될 가능성이 있으므로 이들을 합성보에 적용할 경우 발생할 수 있는 문제점에 대한 면밀한 검토가 요구된다. 하지만 현행 2016 KBC[4]및 2010 AISC[5] 등의 국내외 기준에서는 비대칭 H형 하이브리드 합성보에 대한 설계법을 아직 제공하지 못하고 있다.

본 연구에서는 일반적인 압연 H형강 합성보에 대한 대안으로, 고강도강재와 일반강재를 단면 내에 혼합 배치하고 비대칭 형상으로 단면을 구성하여 구조적, 경제적 효과를 극대화할 수 있는 비대칭 하이브리드 합성보를 제시하고 이에 대한 설계법 정립을 위한 실물대 실험을 수행하였다.

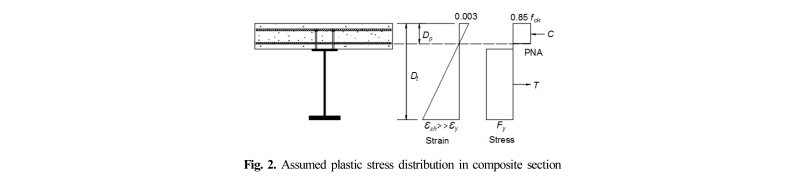

2. 선행연구 및 현행기준

일반적으로 합성보의 휨강도는 소성응력분포법에 의한 소성해석을 통해 산정한다. 즉, 보에 작용하는 정모멘트에 대해 단면을 설계할 경우, 0.85fck만큼의 압축응력이 콘크리트의 유효압축구간에 균등하게 분포하며, 소성중립축의 높이에 따라 강재의 항복강도 Fy가 강재단면의 인장과 압축구간을 통해 균등하게 분포한다고 가정하여 보의 휨강도를 산정하게 된다. 이때 Fig. 2에서 보듯이 소성중립축 아래에 존재하는 콘크리트의 인장강도는 무시한다. 이러한 소성해석은 철골보를 토대로 정립된 설계법으로, 충분한 연성거동을 보이는 철골보의 특성상 상․하부 플랜지의 변형경화는 탄성영역에 있는 중립축 부분의 강도 부족분을 상쇄시켜준다. 따라서 플랜지의 변형경화 현상은 강재보의 중립축 부근이 항복하지 않아도 강재보가 실제로 소성강도를 발휘할 수 있도록 해주는 결정적 요소이다.

하지만 합성보의 경우 하부플랜지의 충분한 변형경화가 일어나기 전에 상부콘크리트의 조기압괴가 발생하거나 전단스터드 파괴 등이 선행하게 되면 휨강도가 소성모멘트에 도달하지 못하게 될 가능성이 있다. 일반적으로 중립축의 위치가 낮으면(즉, Fig. 2의 Dp/Dt 의 값이 커질수록) 하부플랜지가 충분히 항복하지 못하여 소성모멘트값에 도달하지 못하는 문제가 발생한다.

Wittry[6], Rotter et al.[7]은 해석연구를 통해 합성보에서 소성모멘트 이상의 강도발현 및 연성거동을 보장하기 위해 소성중립축의 깊이(Fig.2의 Dp)제한이 필요함을 보여주었다. 이들은 콘크리트가 압괴변형률에 도달하기 전에 하부 플랜지가 변형경화단계에 도달해야한다는 전제로 콘크리트의 압괴변형률(

)을 0.012mm/mm로 가정하여 단면 전체가 충분한 연성능력을 확보할 수 있도록 일반강재(250MPa급, 345MPa급)에 적용 가능한 소성중립축 제한식을 제시하였다.

)을 0.012mm/mm로 가정하여 단면 전체가 충분한 연성능력을 확보할 수 있도록 일반강재(250MPa급, 345MPa급)에 적용 가능한 소성중립축 제한식을 제시하였다.

2016 KBC[4], 2010 AISC[5]에서는 합성보 설계 시 강도측면에서 소성응력분포법과 변형률적합법을 인정하고 있지만 합성단면의 연성거동을 위한 소성중립축의 높이 제한에 대한 규정을 제시하고 있지 않다. 반면, AASHTO 2012[8]와 Euro-code 4[9]에서는 합성부재의 강도 측면에서는 위 기준들과 동일하며 합성보의 소성모멘트 이상의 강도발현 및 연성거동을 보장하기 위한 소성중립축 높이를 제한하고 있다. Fig. 2에서 보듯이 콘크리트 슬래브 압축면의 압괴변형도가 0.003으로 고정되었을 때 소성중립축의 깊이(Dp)가 얕을수록 강재보 단면이 항복이후 변형경화에 쉽게 도달하여 더 큰 휨강도를 발휘할 수 있음은 자명하다.

Eurocode 4[9]의 경우 합성단면의 다양한 치수와 적용되는 재료에 대해 소성응력분포법에 의한 소성모멘트 산정을 허용하는 전제 조건으로 소성중립축 높이를 Dp/Dt ≤0.15로 제한하고 있고 AASHTO 2012[8]의 경우 위에서 언급한 Wittry[6]와 Ansourian[10]의 선행연구를 바탕으로 Dp/Dt ≤0.1로 제한하고 있다. 그리고 두 기준 모두 합성보 전체 춤 대비 소성중립축의 깊이가 제한값을 넘어가게 되면 소성모멘트에 도달하지 못하는 것으로 보고 소성모멘트 강도를 감소시켜서 강도를 산정하도록 하고 있다.

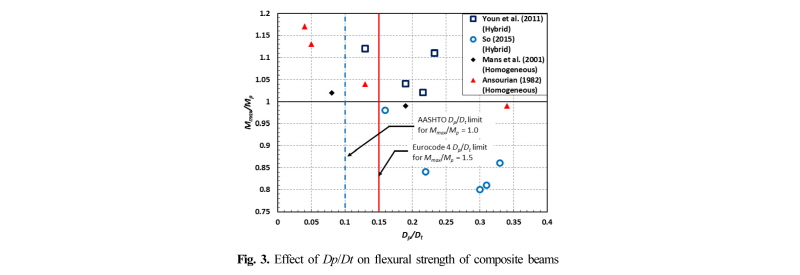

Fig. 3은 Ansourian[10], Mans et al.[11], Youn et al.[12], So[13]의 합성보 실험결과에서 측정된 최대모멘트(Mmax)를 소성모멘트(Mp)로 정규화한 값과 합성단면의 전체깊이(Dt) 대비 소성중립축깊이(Dp) 사이의 관계를 보여준다. 일반강재가 적용된 합성보 실험체(Ansourian[10])와 항복강도 485MPa급 고강도강재가 적용된 합성보 실험체 (Mans et al.[11])의 경우 그림과 같이 Dp/Dt값이 작은 실험체일수록 소성모멘트 (Mp)를 상회하는 강도를 발현하는 것을 확인할 수 있다. 하지만 고강도강재와 일반강재로 이루어진 하이브리드 합성보 실험체 (Youn et al.[12], So[13])의 경우 Dp/Dt ≤0.15인 실험체의 데이터가 부족하고, Dp/Dt >0.15인 실험체도 경향이 일정치 않다. 또한 동종강재가 적용된 일반합성보에 비해 더 높은 Dp/Dt의 값을 가짐에도 불구하고 우수한 강도발현 능력을 나타내는 등 동종강재를 이용한 합성보와는 다른 거동을 보이고 있어 좀 더 면밀한 검토가 요구된다.

Fig. 3에 의하면, 동종강재가 적용된 합성보의 경우 소성모멘트 이상의 강도발현을 위해서는 (Dp/Dt)가 중요한 인자이며 AASHTO 2012[8]와 Eurocode 4[9]의 소성중립축의 높이 제한값에 대체로 부합하는 것을 확인할 수 있다. 하지만 이들 제한값은 일반강재로 제작된 압연 H형강을 바탕으로 제안된 값으로, 일반강재와 고강도강재를 혼합 배치한 후 비대칭 형상으로 단면을 구성한 경우에도 적용 가능한지에 대한 검토가 필요하다. 따라서 본 연구에서는 하부플랜지에 고강도강재(SM570, HSA800)를 적용한 비대칭 하이브리드 합성보를 대상으로도 현행 설계기준과 소성중립축의 제한값이 유효한지에 대한 검증과 더불어 설계법 정립에 필요한 기초자료를 얻고자 하였다.

3. 실험체 설계 및 제작

실험체는 2016 KBC[4], 2010 AISC[5]의 합성부재 설계기준에서 인정하는 소성응력분포법에 따라 단순보 실험체 8개를 설계 및 제작하였다.

Table 1과 Fig. 4는 실험에 사용된 강재의 인장실험 결과를 정리한 것이다. 재료의 항복강도(Fy)와 항복변형률(

)시점을 기재하지 않았다. 슬래브에 사용된 콘크리트의 설계압축강도는 30MPa이며, 압축강도 실험 결과 평균 압축강도는 35.3MPa로 나타났다.

)시점을 기재하지 않았다. 슬래브에 사용된 콘크리트의 설계압축강도는 30MPa이며, 압축강도 실험 결과 평균 압축강도는 35.3MPa로 나타났다.

3.1 주요 실험 변수

Table 2에 실험체 상세를 요약하였다. 이미 언급한 바와 같이 본 연구의 실험목적은 기존의 압연 H형강에 대한 대안으로, 휨강도에 큰 영향을 미치는 하부플랜지에 고강도강재를 적용하고 상부플랜지에 비해 하부플랜지의 단면적을 크게 적용함에 따른 단면 비대칭 및 하이브리드화가 합성보의 구조성능에 미치는 영향 등을 판단하는 것이다. 실험체는 두 가지 종류로 구분할 수 있다. 일반강재 실험체군(H300-SM520, H400-SM520, H500-SM520)에는 웨브와 상부플랜지에 SM400을, 하부플랜지에는 SM520을 적용하였다. 고강도강재 실험체군(Table 2의 H500-SM570 이하 5개 실험체)에는 SM490을 웨브 및 상부플랜지에 적용하고, 고강도강재인 SM570 및 HSA800강재를 하부플랜지에 적용하였다.

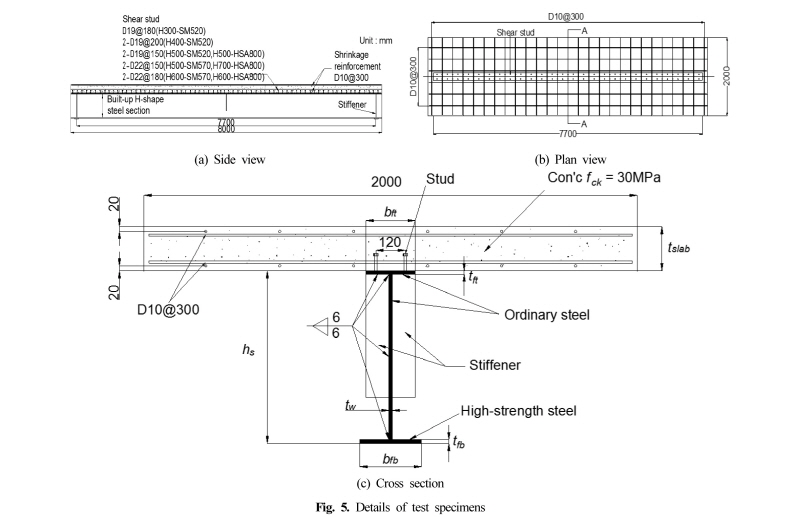

Fig. 5에서 보듯이 실험체의 스팬은 7,700mm, 슬래브의 폭은 2,000mm로 설계하였으며 슬래브의 유효폭은 2016 KBC[4]의 0503.4.8.1에 따라 경간의 1/4인 1,925mm에 해당한다. 슬래브의 두께는 실험체에 따라 150mm 또는 180mm로 하였고 설계압축강도 30MPa 콘크리트를 타설하여 합성보의 소성중립축의 위치(Dp)가 슬래브 내에 위치하도록 설계하였다. 강재 및 콘크리트의 계측강도에 기반하여 소성중립축깊이 Dp를 산정하여 얻어진 Dp/Dt의 범위는 일반강재 실험체군은 0.07~0.11 그리고 고강도강재 실험체군에서는 0.14정도로서 Eurocode 4[9]의 상한치 0.15이내에 위치하였다(Table 3 마지막 열 참고). 또한 콘크리트 슬래브에 전형적으로 배근되는 온도철근은 길이 및 직각방향으로 300mm간격으로 Ø10(SD400)철근을 복배근하였다. 각 실험체는 콘크리트와 강재부분의 완전합성거동을 통한 소성강도 발현을 위해 2016 KBC[4]의 0709.3.2.4조항에 따라 완전합성기준을 충족하도록 스터드를 배치하였다.

4. 실험개요 및 결과

4.1 가력방법

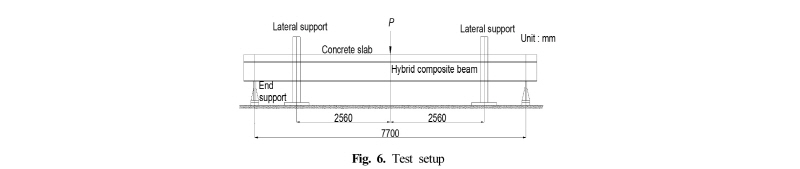

Fig. 6은 실험체 셋업을 보여준다. 보의 중앙부를 단조가력하여 휨실험을 수행하였다. 연속된 슬래브의 강막(다이아프램)에 의한 횡구속효과를 모사하기 위해 실험체 중심에서 양쪽으로 2,560mm 떨어진 위치에 횡지지대를 설치하였다.

4.2 계측계획

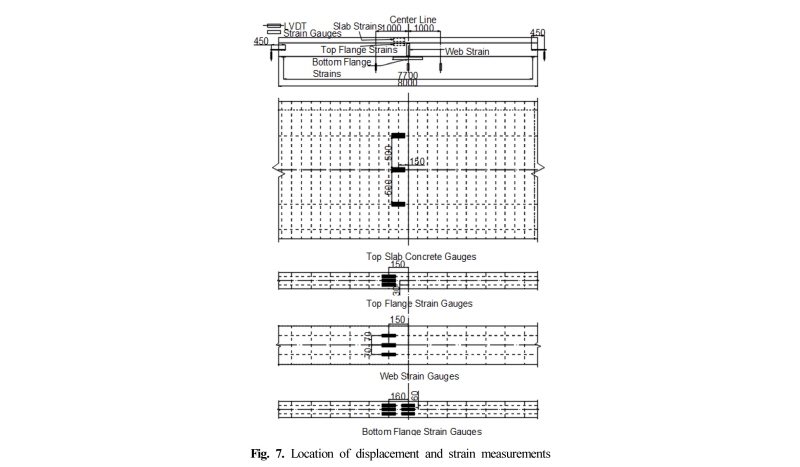

Fig. 7은 실험체를 분석하기 위해 설치한 변위계 및 형률계의 위치를 나타내고 있다. 변위계는 단부회전각 및 실험체 중앙부 처짐 등의 전체적인 거동을 계측하고, 변형률계는 상부 콘크리트 압괴, 하부 플랜지 인장, 웨브 변형률 분포 등의 국부적인 거동을 계측하기 위해 설치하였다.

4.3 실험결과

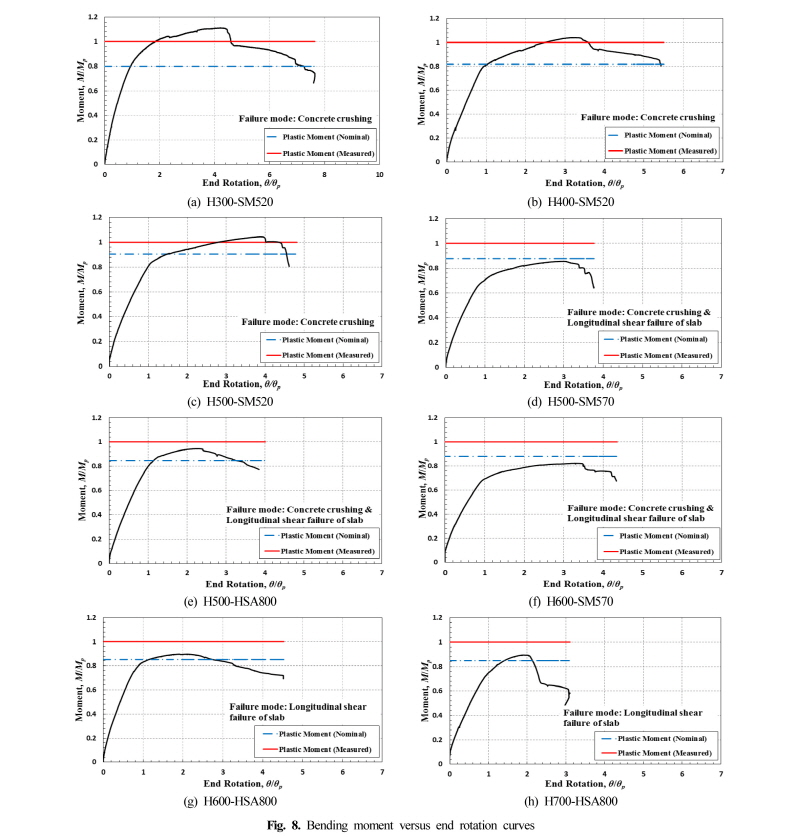

Table 3은 앞서 언급한 재료실험의 계측강도에 기반하여 산정된 소성모멘트(Mp,measured, 이하 계측소성모멘트) 및 실험체 최대모멘트(Mmx), 최대 단부회전각(θmax) 등과 같은 주요 휨 실험결과를 정리한 것이다. 콘크리트 공시체와 인장시편을 통해 계측된 소재강도값을 바탕으로 계산한 계측소성모멘트와 실험결과를 비교하면 H300-SM520은 111%, H400-SM520은 109%, H500-SM520은 105%, H500- SM570은 86%, H500-HSA800은 95%, H600-SM570은 83%, H600-HSA800은 90%, H700-HSA800은 90%로서 일반강재 실험체군은 모두 계측소성모멘트를 상회하는 휨강도를 발휘하였지만 하부플랜지에 고강도강(SM570, HSA800)을 적용한 실험체에서는 모두 계측소성모멘트에 도달하지 못하였다(이는 예기치 못한 슬래브 종방향 전단파괴에 기인한 것으로 뒤에서 상세하게 논의하기로 한다).

다음으로 각 실험체의 하부플랜지에 사용된 강재의 항복변형률과 실험을 통해 계측된 최대 모멘트 도달 시 하부플랜지의 변형률을 비교해보면 H300-SM520의 경우 항복변형률의 10배, H400-SM520은 4.69배, H500-SM520은 6.49배, H500-SM570은 4.62배, H500-HSA800은 2.91배, H600-SM570은 3.95배, H600-HSA800은 4.13배, H700-HSA800의 경우 1.33배로 나타났다. 하부플랜지에 고강도강재를 적용한 실험체의 경우 하부플랜지의 변형률이 일반강재를 적용한 실험체에 비해 상대적으로 낮았는데 이는 아래 논의에서 보듯이 Dp/Dt의 비가 높은 점과도 상관이 있다.

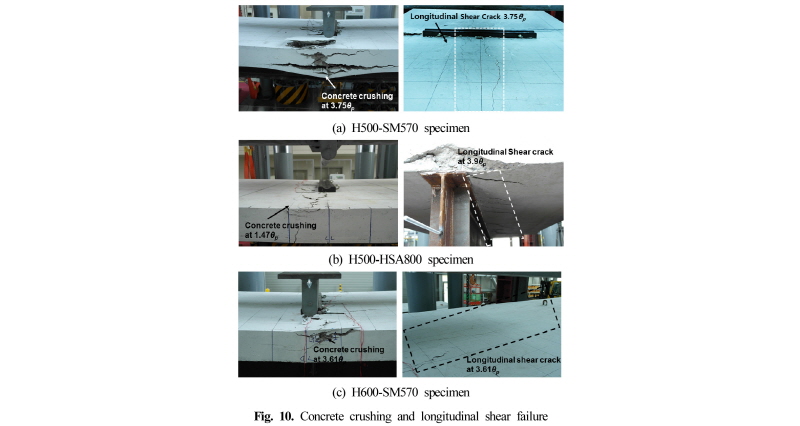

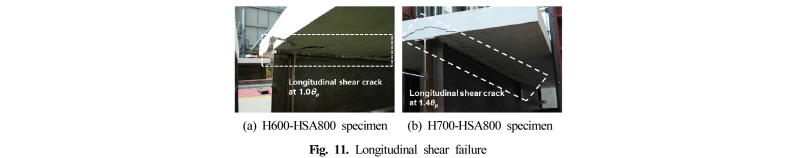

Fig. 8은 각 실험체의 모멘트-단부회전각 그래프를 보여주고 있다. Fig. 8에서 보듯이 일반강재 실험체군은 모두 계측소성모멘트(Mp,measured)를 상회하는 결과를 보여주지만 고강도강재 실험체군은 모두 계측소성모멘트 값에 도달하지 못하였다. H500-SM570, H500-HSA800, H600-SM570의 경우 콘크리트 압괴 및 슬래브 종방향 전단파괴가 발생하여 하중저하가 발생하였고 H600-HSA800, H700-HSA800은 슬래브 종방향 전단파괴가 발생하여 하중저하가 발생하였다. 따라서 하부 플랜지에 고강도강재를 사용한 실험체의 경우 슬래브 종방향 전단파괴에 의하여 계측소성모멘트에 도달하지 못한 것임을 알 수 있다.

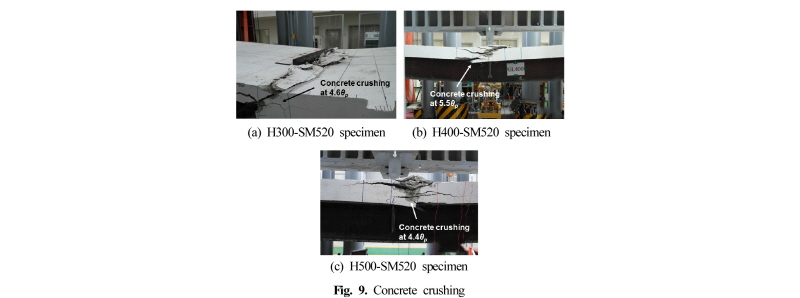

Figs. 9~11은 Table 3의 실험체별 최종파괴모드 결과를 바탕으로 실험체별 파괴형상을 보여주고 있다. Fig. 9는 콘크리트 압괴로 인해 최종 파괴한 실험체, Fig. 10은 콘크리트 압괴와 슬래브 종방향 전단파괴로 인해 최종 파괴한 실험체, Fig. 11은 종방향 전단파괴로 인해 최종 파괴한 실험체의 각각 사진에 기재된 시점에서의 파괴형상을 보여주고 있다.

5. 분석 및 고찰

5.1 소성휨강도-소성중립축위치 관계

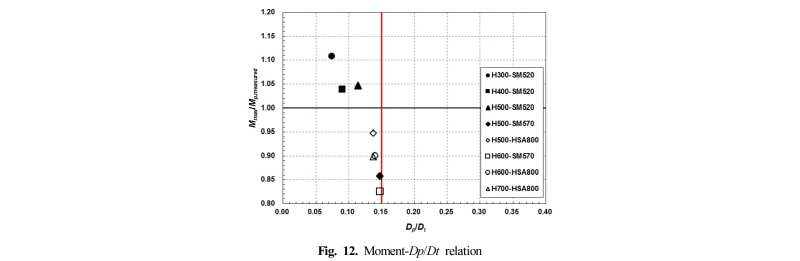

Fig. 12는 각 실험체들의 실험을 통해 측정된 최대모멘트(Mmax)를 계측소성모멘트(Mp,measured)로 정규화한 값과 합성단면 전체깊이(Dt)대비 소성중립축깊이(Dp) 사이의 관계를 보여준다. 각 실험체의 소성중립축의 높이를 나타내주는 Dp/Dt를 살펴보면(Table 3 참고) H300-SM520은 0.07, H400-SM520은 0.09, H500-SM520은 0.11, H500- SM570은 0.15, H500-HSA800은 0.14, H600-SM570은 0.14, H600-HSA800은 0.14, H700-HSA800은 0.14로 나타났다.

실험결과에서 보듯이 하부플랜지에 일반강재를 적용한 하이브리드 합성보 실험체의 경우 Dp/Dt의 비가 0.1근방에 위치하여 하부플랜지의 충분한 항복 및 변형경화를 통해 소성강도 및 변형능력 측면에서 만족스러운 거동을 보여줌을 확인할 수 있다. 반면 하부플랜지에 고강도강재를 적용한 실험체의 경우 하부플랜지의 고강도화에 따른 소성중립축의 하향이 합성보의 소성강도 발현에 불리하게 작용하였고, 하부플랜지의 고강도화에 따른 강재단면의 인장력증가가 우력을 형성하는 콘크리트 압축력(뒤에서 논의되는 슬래브 수평전단력)의 증가로 이어져 예상치 못한 슬래브 종방향 전단 파괴를 선행시켜 소성모멘트강도에 도달하지 못하였다.

5.2 슬래브 수평전단파괴

일반적인 합성보의 경우 슬래브에 작용하는 종방향 전단력에 대한 영향은 고려하지 않고 설계한다. 하지만 이번 실험 중 일부 실험체에서 슬래브 종방향 전단파괴로 인해 실험체가 충분한 소성강도를 발현하기 전에 파괴가 진행되었다. 따라서 본 연구에서는 슬래브의 종방향 전단강도(이하 수평전단강도)에 대해서 추가적 분석을 하였다.

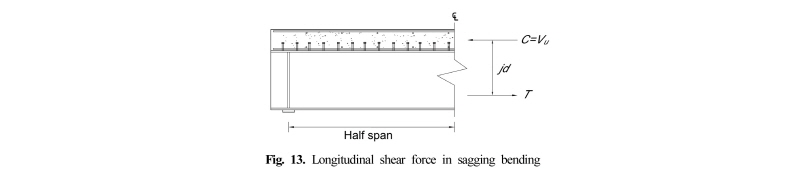

Fig. 13은 합성보 단면이 휨모멘트에 저항하는 메커니즘을 보여준다. 그림에서 보듯이 합성보는 콘크리트 슬래브가 받는 압축력과 강재단면이 받는 인장력이 우력을 형성하여 휨모멘트에 대한 저항능력을 제공하게 된다. 이때 고강도강재의 적용으로 인해 강재단면의 인장력(T)이 커지게 되면 콘크리트 슬래브가 받아야하는 압축력(C)의 크기, 곧 보 종방향으로 작용하는 수평전단력(Vu)의 크기도 증가하게 된다. 수평전단력(Vu)이 슬래브의 수평전단강도를 상회할 경우 슬래브의 종방향 전단파괴가 선행되어 합성보의 소성휨강도가 발현되지 못할 가능성이 있다. 본 연구의 실험결과는 일반강재 합성보에서 문제가 되지 않던 슬래브 종방향 전단파괴 모드를 고강도강재을 적용한 하이브리드 합성보 설계시에는 반드시 검토해야 함을 시사한다. 이하에서는 본 실험결과를 토대로 슬래브 수평전단강도에 대해 분석하고자 한다.

2016 KBC[4](KCI 7.7.1해설), AASHTO 2012[8]에서는 슬래브의 수평전단강도 평가방법으로 수정된 전단마찰 모델(modified shear friction model)에 의한 식을 제안하고 있다. 두 기준에서는 공통적으로 콘크리트에 작용하는 수평전단력은 균열사이의 마찰력, 균열면상 돌출부의 전단저항(골재의 맞물림 작용) 그리고 균열을 지나는 철근의 다월작용에 의해 저항된다고 가정한다. 2016 KBC[4](KCI 7.7.1해설), AASHTO 2012[8]의 슬래브의 수평전단강도(

)는 다음과 같다.

)는 다음과 같다.

2016 KBC(KCI 7.7.1해설):

(1)

(1)

여기서,

=콘크리트 균열면상 돌출부의 전단저항과 철근의 다월작용을 고려한 계수(보통중량콘크리트=2.85MPa)를 나타낸다.

=콘크리트 균열면상 돌출부의 전단저항과 철근의 다월작용을 고려한 계수(보통중량콘크리트=2.85MPa)를 나타낸다.

AASHTO 2012:

(2)

(2)

여기서,

=전단에 저항하는 콘크리트의 단면적을 나타낸다.

=전단에 저항하는 콘크리트의 단면적을 나타낸다.

두 기준의 설계식은 유사하나 AASHTO 2012[8]의 경우 마찰계수가 좀 더 높게 평가되어 있다. Eurocode의 경우 슬래브 수평전단강도 산정에 대해 합성구조기준인 Eurocode 4[9]에 명시되어 있다. Eurocode 4[9]에서는 슬래브 수평전단강도 산정에 대해 콘크리트 구조기준인 Eurocode 2[14]의 설계식을 사용할 것을 제안하고 있다. Eurocode 2[14]의 슬래브 수평전단강도에 대한 설계식은 스트럿-타이 모델 개념을 활용한 설계식으로 슬래브에 작용하는 전단력에 대해 힘의 평형조건을 통하여

≤45°)만 설정되어 있을 뿐 명확한 값을 제시하지 않고 있다. Eurocode 2[14]의 수평전단강도 설계식은 다음과 같다.

≤45°)만 설정되어 있을 뿐 명확한 값을 제시하지 않고 있다. Eurocode 2[14]의 수평전단강도 설계식은 다음과 같다.

(3)

(3)

여기서,

=압축스트럿의 기울기를 나타낸다.

=압축스트럿의 기울기를 나타낸다.

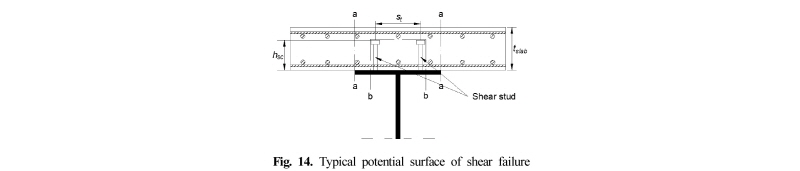

Eurocode 4[9]에서는 수평전단강도식과 더불어 합성보 슬래브에 발생 가능한 다양한 파괴면과 각 파괴모드에 해당되는 전단면의 길이를 제시하고 있다. Fig. 14는 Eurocode 4[9]의 예상 수평전단파괴단면 중에서 이번 실험체와 일치하는 2열 전단스터드가 배치된 합성보의 슬래브에 발생 가능한 파괴면이다. 2열 전단스터드가 적용된 합성보의 경우 슬래브 두께 전체에 걸쳐 발생하는 a-a단면과 전단스터드를 둘레에 발생하는 b-b의 파괴면이 존재한다. 이때 a-a단면은 상부 플랜지폭 위의 콘크리트 면적을 제외한 콘크리트 슬래브에 작용하는 수평전단력에 대해 저항하는 단면을 나타내며, b-b단면은 스터드가 둘러싸고 있는 콘크리트 면적을 제외한 슬래브에 작용하는 수평전단력에 대해 저항하는 단면을 나타낸다. 실제 보에서 전단파괴 발생 시 이 두 가지 파괴단면 중 각 단면의 수평전단력과 수평전단강도(

에 해당하며 b-b단면의 길이는 다음과 같다.

에 해당하며 b-b단면의 길이는 다음과 같다.

(4)

(4)

여기서,

=전단스터드의 지름을 나타낸다.

=전단스터드의 지름을 나타낸다.

Table 4에는 위에서 언급한 세 가지 설계기준을 적용하여 실험체의 슬래브 수평전단강도를 산정해 실제 작용하는 수평전단력과 비교한 결과를 정리하였다. 또한 이 결과를 통해 각 실험체의 슬래브 종방향 전단파괴 여부와 실험에서의 파괴형상을 비교 정리하였다. 슬래브의 수평전단강도 산정 시 전단면의 길이는 Eurocode 4[9]에서 제안한 파괴단면 중 이번 실험체에서 나타난 전단파괴형상과 가장 유사한 b-b형태를 기준으로 전단강도를 산정하였으며 설계기준에 따라 계산한 결과도 b-b파괴면이 지배전단파괴면으로 나타났다.

Eurocode 4[9]의 경우 압축 스트럿의 각도를 나타내는 θf에 대한 명확한 값을 제시하지 않고 있기 때문에 허용 가능한 범위(26.5°≤θf≤45°)에서 최대값과 최소값을 선택해 전단강도를 산정하였다. 슬래브에 작용하는 수평전단력(

).

).

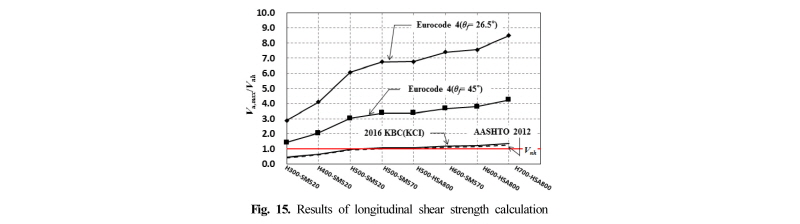

Fig. 15는 Table 4에서의 각 설계기준을 통해 얻은 값들의 결과를 비교한 그래프이다. 그림에서 보듯이 콘크리트의 기여를 고려하지 않은 Eurocode 4[9]의 경우 수평전단강도를 상당히 보수적으로 평가함을 확인할 수 있다. 반면에 콘크리트의 영향을 고려한 2016 KBC[4](KCI 7.7.1해설)(Fig. 15의 실선)와 AASHTO 2012[8](Fig. 15의 점선)의 경우 슬래브 방향 전단파괴의 전반적인 경향을 잘 보여주고 있다. 따라서 세 개의 설계기준은 AASHTO 2012[8], 2016 KBC[4](KCI 7.7.1해설), Eurocode 4[9]순으로 수평전단파괴 예상하중에 대한 정확성을 보여주고 있다. 2016 KBC[4]에서는 철근에 의한 전단마찰강도만 고려한 식(0507.7.1) 또한 제안하고 있으나 본 실험체와 같이 철근이 소량 배근되어 있는 경우 철근만 고려한 식을 적용하면 수평전단강도를 지나치게 저평가하게 되므로, 콘크리트 기여분을 함께 고려한 전단마찰 설계식을 적용하는 것이 적절하다고 판단된다.

6. 요약 및 결론

본 연구에서는 기존의 단일강재를 적용한 압연 H형강 합성보에 대한 대안으로 일반강재와 고강도강재를 단면 내에 혼합 배치하고 비대칭 형상으로 단면을 구성한 비대칭 하이브리드 합성보의 휨성능을 실물대 실험을 통해 평가하였다. 본 연구의 결과를 요약하면 다음과 같다.

6.1 요약

(1)기존연구에서 합성보의 강도 및 변형능력 발현에는 소성중립축의 높이가 중요한 요인임을 밝히고 있다. 비대칭 하이브리드 합성보의 하부플랜지에 고강도강재를 적용할 경우 소성중립축이 내려가서 합성보의 소성거동에 불리하게 작용한다. 본 연구의 실험에서 하부플랜지에 일반강재를 적용해 비대칭 하이브리드 합성보를 제작하는 경우 Dp/Dt를 0.1근방으로 제어하기가 용이하여 강도 및 변형능력 측면에서 모두 만족스러운 거동을 보여주었다. 반면에 하부플랜지에 고강도강재를 적용하는 경우 고강도강재의 공칭강도와 실제강도의 차이에 의해 설계시 의도한 것보다 소성중립축의 위치가 하향되어 Dp/Dt≤0.15를 만족시키기 어려웠으며 이로 인해 합성보의 소성강도 발현에 불리하게 작용하였다.

(2)하부플랜지를 고강도화하여 하이브리드 합성단면을 제작할 경우 콘크리트 슬래브의 수평추력(horizontal trust)은 하부플랜지 고강도화에 비례하여 증대한다. 본 연구에서 하부 플랜지에 고강도강재를 사용한 실험체의 경우, 보의 휨성능 증가로 인해 슬래브에 큰 수평전단력이 작용하여 슬래브 종방향 전단파괴 현상이 발생하였다.

(3)하부플랜지에 인장강도 520MPa급 일반강재를 사용한 실험체 H300-SM520, H400-SM520, H500-SM520에서는 모두 소성모멘트 이상의 휨강도를 발휘하였다. 또한 세 실험체에서 측정된 소성중립축의 높이와 최대 휨강도의 관계로부터 소성중립축의 높이가 단면 내에서 높은 위치에 있을수록 합성보의 강도발현과 연성능력에 유리함을 확인하였다.

6.2 결론

(1)하부플랜지에 사용한 강재의 실제강도가 공칭강도보다 높으면 합성보의 소성중립축이 내려가게 되어 Eurocode 4[9]의 소성중립축 제한값을 만족시키는데 불리하게 작용한다. 특히 하부플랜지에 고강도강재를 사용할 경우에는 Dp/Dt값이 제한값 0.15에 근접하기 때문에, 강재의 실제강도에 가까운 값을 설계단계에서 적용할 필요가 있다. 따라서 하부플랜지에 고강도강재를 사용할 경우 하부플랜지에 한하여 강재의 실제강도와 공칭강도 차이를 고려한 2016 KBC[4] 0713.6.2.의 재료초과강도계수(Ry)를 적용한 값을 설계강도로 사용하는 것이 적합할 것으로 판단된다.

(2)하부플랜지에 고강도강재를 적용하여 합성보단면을 구성할 경우, 슬래브의 수평전단강도를 평가하여 전단파괴의 위험이 있는 경우 슬래브에 충분한 횡방향 철근을 배근함으로써 수평전단강도를 확보하는 것이 필수적이다. 본 연구에서 분석한 결과에 따르면 하이브리드 합성보의 슬래브 수평전단강도 산정에는 전단마찰설계개념에 근거하여 콘크리트와 철근의 기여를 인정하는 2016 KBC[4](KCI 7.7.1해설)나 2012 AASHTO[8]에서 제안하는 설계식을 적용하는 것이 적절하다고 판단된다.

(3)일반강재를 적용한 실험체의 실험결과로부터 Dp/Dt의 비가 낮을수록 합성보의 강도발현과 연성능력이 우수한 것을 확인하였다. 따라서 고강도강재를 적용한 합성보의 경우에도 슬래브의 종방향 전단파괴에 대한 안정성이 확보되고 Eurocode 4[9]에서 제시하는 소성중립축의 깊이제한 Dp/Dt≤0.15을 만족한다면 고강도강재를 적용한 비대칭 하이브리드 합성보의 경우에도 소성응력분포법을 적용하여 휨강도를 산정할 수 있을 것으로 판단되며 후속실험을 통해서 검증할 예정이다.

Acknowledgments

본 연구는 2016년 포스코 연구비 지원에 의해 수행되었습니다. 이에 감사드립니다.

References

-

이철호, 소현준, 박창희, 이창남, 이승환, 오하늘(2016) 570MPa급 고강도강을 적용한 콘크리트 채움 U형 하이브리드 합성보의 휨거동 및 설계, 한국강구조학회논문집, 한국강구조학회, 제28권, 제2호, pp.109-120.

Lee, C.H., So, H.J., Park, C.H., Lee, C.N., Lee, S.H., and Oh, H.N. (2016) Flexural Behavior and Design of Concrete-Filled U-Shape Hybrid Composite Beams Fabricated from 570MPa High-Strength Steel, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.2, pp.109-120 (in Korean). [https://doi.org/10.7781/kjoss.2016.28.2.109]

-

이철호, 안재권, 김대경, 박지훈, 이승환(2017) 콘크리트 채움 U형 메가 합성보의 내진성능 평가, 한국강구조학회논문집, 한국강구조학회, 제29권, 제2호, pp.111-122.

Lee, C.H., Ahn, J.K., Kim, D.K., Park, J.-H., and Lee, S.H. (2017) Seismic Performance Evaluation of Concrete-Filled U-Shaped Mega Composite Beams, Journal of Korean Society of Steel Construction, KSSC, Vol.29, No.2, pp.111-122 (in Korean). [https://doi.org/10.7781/kjoss.2017.29.2.111]

-

김성배, 조성현, 오광수, 전용한, 최영한, 김상섭(2016) 춤이 작은 신형상 고성능 하이브리드 합성보의 휨성능 평가, 한국강구조학회논문집, 한국강구조학회, 제28권, 제3호, pp.151-162.

Kim, S.B., Cho, S.H., Oh, K.S., Jeon, Y.H., Choi, Y.H., and Kim, S.S. (2016) Bending Performance Evaluation of Hybrid Composite Beam with Low Depth and New Shape, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.3, pp.151-162 (in Korean). [https://doi.org/10.7781/kjoss.2016.28.3.151]

-

대한건축학회(2016) 건축구조기준 및 해설, 기문당.

Architectural Institute of Korea (2016) Korean Building Code and Commentary, Kimundang, Korea (in Korean). - American Institute of Steel Construction (2010) Specification for Structural Steel Buildings (ANSI/AISC 360-10), USA.

- Wittry, D.M. (1993) An Analytical Study of the Ductility of Steel-Concrete Composite Sections, Master’s Thesis, University of Texas at Austin, USA.

-

Rotter, J.M., and Ansourian, P. (1979) Cross-Section Behavior and Ductility in Composite Beams, Proceedings of the Institution of the Civil Engineers, ICE Publishing, Vol.67, No.2, pp.453-474.

[https://doi.org/10.1680/iicep.1979.2468]

- American Association of State Highway and Transportation Officials (2012) AASHTO LRFD Bridge Design Specifications (6th Ed.), USA.

- European Committee for Standardization (2004) Eurocode 4: Design of Composite Steel and Concrete Structures, Part 1-1: General Rules and Rules for Building (EN 1994-1-1: 2004), Belgium.

- Ansourian, P. (1982) Plastic Rotation of Composite Beams, Journal of Structures Division, American Society of Civil Engineers, Vol.108, No.3, pp.643-659.

-

Mans, P., Yakel, A.J., and Azizinamini, A. (2001) Full-Scale Testing of Composite Plate Girders Constructed Using 485-MPa High-Performance Steel, Journal of Bridge Engineering, American Society of Civil Engineers, Vol.6, No.6, pp.598-604.

[https://doi.org/10.1061/(ASCE)1084-0702(2001)6:6(598)]

- Youn, S.-G., Bae, D., and Kim, Y.-J. (2008) Ultimate Flexural Strength of Hybrid Composite Girders Using High-Performance Steel of HSB600 at Sagging Bending, Composite Construction in Steel and Concrete VI, American Society of Civil Engineers, USA, pp.680-690.

- So, H.-J. (2015) Behavior and Design of Hybrid Composite Beams with High-Strength Steel, Master’s thesis, Seoul National University, Korea.

- European Committee for Standardization (2004) Eurocode 2: Design of Concrete Structures, Part 1-1: General Rules and Rules for Buildings (EN 1992-1-1: 2004), Belgium.