부식생성물 두께를 이용한 구조용 강재의 부식량 추정

Copyright ⓒ 2018 by Korean Society of Steel Construction

초록

일반적으로 탄소강은 부식에 대한 구조물의 성능을 확보하기 위하여 도장을 통하여 내구성을 확보한다. 하지만 도막열화가 발생하거나 도장이 없는 강재의 경우 부식으로 인한 강재의 단면손실이 발생하게 된다. 탄소강과 비교하여 내후성강재는 표면에 형성된 녹 층을 통하여 강재부식 발생속도를 제한함으로써 강재 내구성을 확보하게 되나, 부식 환경에 따라 발생하게 되는 표면 녹 층에 따라 부식손상 다르게 나타날 수 있다. 본 연구는 구조용 강재로 사용되고 있는 탄소강과 내후성강의 부식저항성능과 손상수준을 비교 평가하기 위하여 염수분무, 건조 및 습윤 상태를 모사한 실내부식실험을 실시하였다. 탄소강과 내후성강의 녹 층 형성과정과 녹 안정화 과정이 다르므로 강재 표면에 생성된 부식생성물의 조성성분 및 미세구조를 분석하였다. 또한 강종에 따른 부식감소량과 부식생성물 두께와의 상관관계를 검토하고, 부식생성물 두께에 따른 부식감소량 추정식을 제시하였다.

Abstract

Carbon steel for steel structures can be ensured its durability from paint coating to maintain the structural performance of the structure against corrosion. However, in the case of steel with paint coating deterioration or unpainted, sectional loss of steel member can be occurred by corrosion problem. Compared with carbon steel, weathering steels ensures its durability from limiting the corrosion rate of the steel determined by corrosion rust layer. However, its corrosion damage can be different depending on the surface rust layer generated by the corrosion environment. In this study, therefore, accelerated corrosion test were carried out to evaluate corrosion resistance and damage level of carbon steel and weathering steel for steel structures. The composition and micro structure of the corrosion products formed on the surface of the steel were analyzed, since the process of forming the rust layer and the stabilization of the rust of carbon steel and weathering steel were different. Also, correlation between the amount of corrosion loss and the thickness of corrosion products according to the steel type was examined and the estimation equation of corrosion loss for structural steel was presented based on the thickness of the corrosion product.

Keywords:

Carbon Steel, Weathering Steel, Thickness of Corrosion Products, Corrosion Damage, Corrosion Acceleration Test키워드:

탄소강, 내후성강, 부식생성물의 두께, 부식손상량, 부식촉진실험1. 서 론

교량과 같은 대형토목구조물은 공용기간이 증가함에 따라 하중조건의 변동, 환경조건적응, 시간종속적인 변화 등으로 그 성능과 기능이 감소하기 때문에 구조물의 사용 목적과 기능을 보전하고 안전성을 높이기 위하여 지속적인 유지관리가 진행되고 있다[1]. 강교량의 경우 유지관리 측면에서 내구성 확보를 위하여 도장을 통해서 부식에 대한 구조물의 내구성능을 확보하고 있으나, 도장의 경우 대기 부식 환경하의 도막열화로 인하여 그 수명이 제한되므로 공용기간 동안 지속적이며 반복적인 재도장이 진행된다. 교량의 재도장은 기존 도막의 제거 등으로 인한 재도장 비용의 지속적인 투자뿐 아니라 재도장으로 인한 환경오염의 발생, 재도장 설비를 위한 작업대 설치와 이로 인한 교통체증의 유발 그리고 재도장이 어려운 교량의 지리적 한계와 같은 다양한 사회적 문제가 발생하게 되므로 효율적인 구조물 유지관리와 사회적 요구 및 인식 변화에 대응하기 위해서는 장수명 도장기술의 개발이나 도장이 필요 없는 고내구성 고내식성재료를 이용한 강구조물 건설 기술이 필요하다.

내후성 강재는 강교량 등에 적용되고 있는 대표적 고내구성 고내식성 강재로 일반 탄소강에 구리(Cu), 크롬(Cr), 니켈(Ni) 등의 원소를 미량 첨가하여 치밀한 녹 층을 형성하며, 대기부식환경에서 내부식성이 뛰어난 저합금강이다. 일반적으로 현재 적용되고 있는 내후성강의 부식속도는 대기부식환경 초기(1~2년)에서는 비교적 크게 나타나지만, 치밀한 녹 층이 형성되게 되는 5~10년에는 약 0.01 mm/year 이하로 부식속도가 감소하게 되고, 이러한 부식속도의 감소로 내후성강 강재는 무도장으로 사용가능하며, 건설초기 도장비용과 재도장 비용 없이 적용할 수 있다[2]. 해외의 경우에는 철도용 교량 및 강구조물에 적용한 사례가 많으며, 미국에서는 1964년 이후 10,844개소의 무도장 내후성 교량이 건설되었다[3]. 또한, 일본에서는 700개소 이상(2014년 기준)의 내후성강 교량이 건설되어 있으며 2010년 이후 신설 강교량의 20~25%가 내후성강으로 적용하고 있다[4]. 하지만 국내의 경우에는 제조사의 노력에도 불구하고 설계자의 관심 및 연구자료 부족과 도장부재와 비교한 미관성 결여 등의 이유로 교량에서의 적용 실적이 많지 않은 실정이다[5].

도장의 기능 상실 이후의 탄소강 및 무도장 내후성강을 적용한 구조부재의 부식저항성능과 손상정도를 파악하는 것이 중요하며, 정밀안전진단 등의 점검시 육안조사에 의한 정성적인 방법에 의한 조사결과에 근거하여 유지보수가 실시되어지고 있다. 따라서 본 연구에서는 제한적인 부식 환경에서 무도장 탄소강 및 내후성강재를 이용하여 강종에 따른 부식손상량 추정법을 개발하고자 하였으며, 도장을 통하여 부식에 대한 강구조물의 내구성능을 확보하는 탄소강은 도막열화로 인하여 그 수명이 제한되므로 무도장 상태일 경우의 부식저항성능을 검토할 필요가 있다. 또한 내후성강재를 구조부재로 적용하기 위해서는 내후성강재의 목적에 맞게 충분한 부식저항성능을 확인되어야 하며, 실제 교량에 적용하였을 때에도 부재형상 등에 의한 국부적인 부식손상이 발생하지 않아야 할 것이다. 따라서 본 연구에서는 일반적으로 구조물에 적용할 수 있는 탄소강과 내후성강재의 내부식성과 부식생성물에 따른 부식손상량을 평가하기 위한 기초적인 연구로 염수분무촉진실험을 통하여 탄소강과 내후성강재 표면에 형성된 녹 층의 미세구조 평가 및 녹 결정성분 등을 분석하고, 발생 녹 상태에 따른 부식생성물의 두께 측정을 통하여 구조용 강재에서 발생할 수 있는 부식 손실량을 추정하고 강재의 종류에 따라 비교하였다.

2. 염수분무촉진실험 및 재료분석

2.1 시험체 제작 및 구성

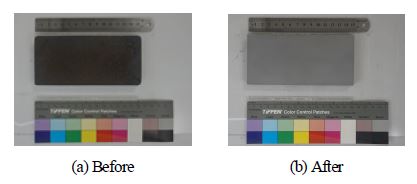

구조용 강재의 부식에 따른 부식생성물 분석과 부식손상예측을 위하여 교량 구조용 압연강재 중 고성능 내후성강 강재(HSB380W)와 용접 구조용 압연강재 중 일반적으로 사용되는 탄소강(SM355A)을 대상으로 길이 150 mm, 폭 70 mm, 두께 12 mm의 시험편을 제작하여, 각 사이클 횟수에 대하여 각각 3개 시험체를 회수하였다[6],[7]. Fig. 1과 같이 실험에 앞서 시험체 상부 표면에 균등한 부식생성물을 형성하기 위하여 표면처리기준에 따라 SSPC SP 10을 적용하여 블라스트 처리를 실시하였고, 각 시험편의 중량을 측정하였다[8]. 또한 시험편 측면과 하면에는 실리콘을 도포함으로써 시험편 상부 표면에만 부식손상이 발생할 수 있도록 하였다.

2.2 실험방법 및 진행

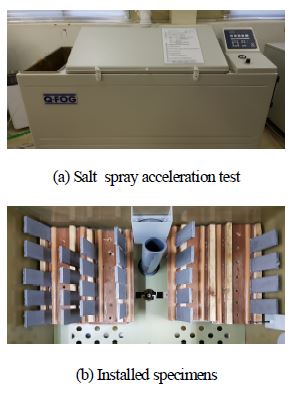

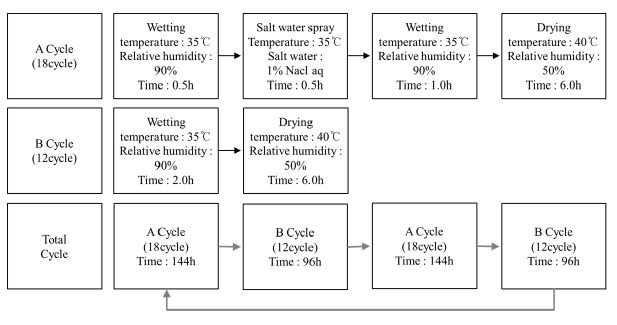

염수분무촉진실험은 염수를 분무함으로써 시험체의 내부식성능을 실험하는 것으로, 본 연구에서 내후성 강재의 내식성을 평가하기 위하여 Japan Weathering Test Center 규격(JWTCS1001)에 따라 염수분무촉진실험을 실시하였다[9]. 염수분무촉진실험을 위하여 염수분무, 건조, 습윤, 상온방치 등이 가능한 염수분무시험기(Q-FOG)를 사용하였다. Fig . 2에서는 염수분무촉진실험기와 실험기 내부에 설치된 시험편 내부 전경을 나타내고 있다. 시험편은 JWTCS1001규격에 따라 수직에 대하여 20°± 5°의 각도를 유지하도록 거치대를 제작하여 거치하였다. 본 실험방법은 염분입자가 비교적 적은 대기환경에서 저탄소강 및 내후성강 등의 저합금강의 내식성을 평가하기 위한 실내촉진 부식시험법으로, 일정시간 동안 염수분무가 있는 A cycle을 실시 후, 염수분무가 없는 B cycle을 실시하는 조합형 부식실험이다. A cycle은 금속 재료의 부식 요인인 염분을 시험편 표면에 축적시키고, B cycle은 건조와 습윤 상태를 반복적으로 실시하여 금속 재료의 부식을 촉진시킨다.

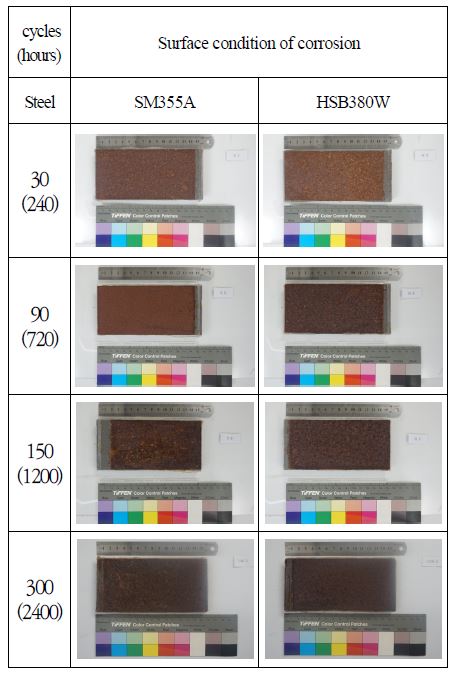

Fig. 3과 같이 각각의 실내부식시험 조건은 A cycle(18 cycles) 후 B cycle(12 cycles)에 대하여 30 cycles(총 240시간)을 기준으로 하였으며, 30, 90, 150, 300 cycles에 대하여 부식상태 및 부식손상량을 평가하였다.

3. 결과

3.1 강재의 외관상태

무도장 내후성강이 대기에 노출되면 초기에는 오렌지색의 녹 발생 이후 적색, 갈색, 짙은 갈색으로 변화하면서 안정화가 이루어진다. 부식생성물 안정화 단계의 색상 변화 과정은 Fig. 4의 사진과 같이 크게 3가지로 (a) 4개월경과 예 : 황색에서 적색으로 변화, (b) 3년경과 예 : 적색에서 갈색으로 변화, (c) 7년경과 예 : 짙은 갈색의 녹 안정화 완료단계로 구분되어 있다[10]. 이와 같이 부식생성물의 색상 변화를 통하여 안정화 단계를 평가하기 위하여 부식된 표면 상태를 Fig. 5와 같이 육안관찰을 통하여 부식생성물 외관의 색상 변화를 관찰하였다. 초기(30 cycles)의 경우에는 오렌지색에서 담갈색으로 변화하는 과정임을 확인하였으며, 촉진 사이클이 증가함에 따라 짙은 갈색으로 변화하는 것으로 나타났다.

3.2 부식생성물의 안정화 평가결과

무도장 내후성강의 녹 안정화를 평가하는 방법에 있어서는 일본철강연맹·교량연구회·내후성강 방식 설계 Working group에 의한 다양한 방법이 제시되고 있다[11]. 일반적으로 부식생성물의 외관 관찰을 통한 평가가 일반적으로 이루어지고 있지만 육안 평가로 녹 안정화를 정량적으로 평가하기는 어렵다. 본 연구에서는 녹 안정화에 대한 정량적인 평가를 위해서 부식생성물의 조성성분분석을 통하여 부식실험 종료단계(300 cycles)에 회수된 시험편을 대상으로 하였다.

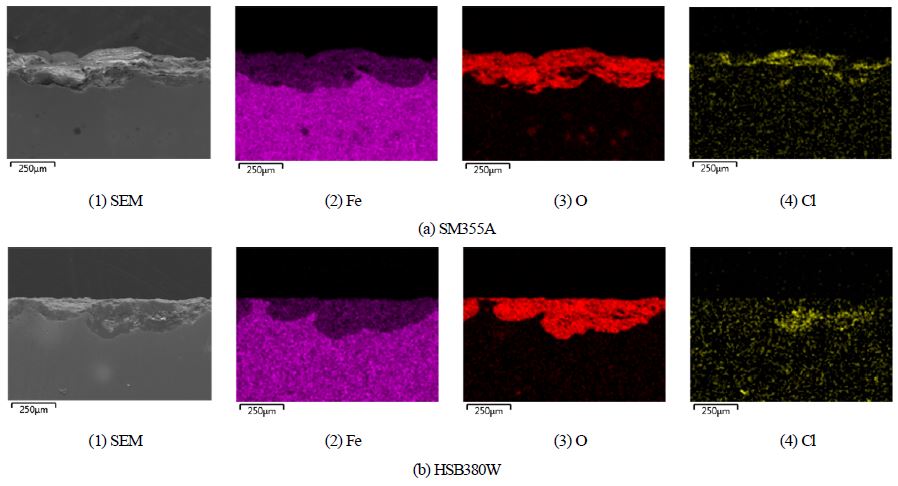

강재의 표면에 형성된 부식생성물의 미세구조 분석을 위하여 전자현미경(SEM-EDX)분석을 실시하였다. 측정 장비는 Jeol JSM-7610F을 사용하였으며, 가속전압 15 kV, 배율 100배를 적용하여 부식생성물의 단면형상과 화학조성을 하였다. SEM-EDX 분석을 통한 Mapping 결과를 Fig. 6 (a), (b)에 무도장 탄소강 및 무도장 내후성강의 원소 및 분포에 따라 각각 나타내었다. 다량의 공극이 포함된 부식생성물은 대기 중의 수분과 산소의 침투가 용이하기 때문에 부식의 진행을 가속화 시키며 공극을 통하여 염분이 침투하여 축척된다. 부식생성물의 단면의 비교결과, 무도장 탄소강은 치밀한 녹 층을 형성하지 못하고 다량의 공극이 생성된 것을 확인할 수 있으며, 공극을 통하여 염분이 침투하여 축척되고 있음을 알 수 있다. 하지만 내후성강은 탄소강과 비교하여 상대적으로 치밀한 녹 층이 형성되고 있으며, 상대적으로 녹 층의 공극이 적은 것을 확인할 수 있다.

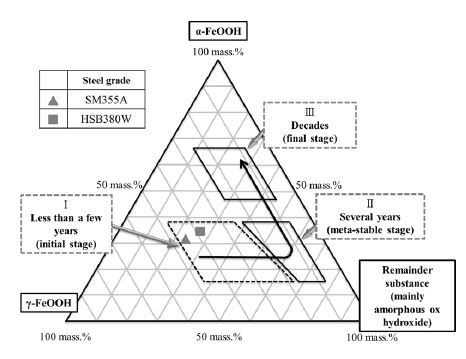

X선 회절(XRD, X-Ray Diffraction)을 사용하여, 시험편 표면에 형성된 부식생성물의 조성성분에 대한 중량비율을 정량적으로 분석하였으며 결과를 Table. 1에 나타내었다. 또한 장기간의 옥외노출 실험을 통한 부식생성물의 조성성분 분석결과와 비교하여 Fig. 7에 나타내었다[12]. 기존 연구결과에 따르면 비래 염분량(0.5 mdd)이상의 지역에서는 노출기간이 증가하여도 α/γ의 비율은 1이하로 나타나고 있으며, 비래 염분량(0.01 mdd)이하의 지역에서는 노출기간이 증가함에 따라 α/γ의 비율은 1에서 증가하는 경향을 나타내고 있다[13]. 이와 같은 결과는 비래염분량이 높은 지역에서의 내후성 강재 표면에 생성된 부식생성물은 안정화가 이루어지지 않으며, 본 실험에서는 염수분무에 의한 영향으로 부식이 촉진된 것으로 판단된다.

3.3 염수분무촉진실험 결과

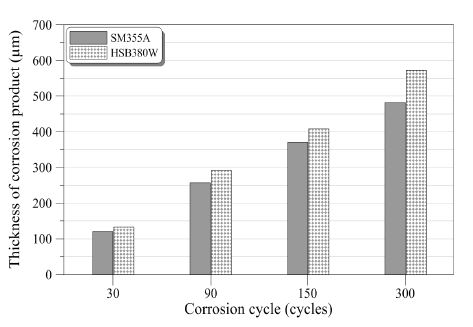

보호성 녹 층의 형성 유무를 판단하는 방법 중의 하나인 부식생성물의 두께를 측정하였으며, 부식생성물의 두께가 400 μm미만일 경우를 정상으로 판단하고 있다. 부식생성물 두께의 시간 경시성을 평가하기 위하여 동일한 시험편에 대하여 실험기간 증가에 따른 부식생성물 두께를 측정하였다. 시험편 3곳에 대하여 도막측정기를 사용하여 각 3회씩 측정하여 평균값을 사용하였으며, Fig. 8에 각 시험편에 대한 부식생성물의 두께 측정결과를 나타내었다. 무도장 탄소강과 내후성강의 부식생성물의 두께는 촉진 사이클이 증가할수록 선형적으로 증가하였으며, 각각 사이클의 평균값을 비교한 결과, 내후성강이 탄소강보다 약 1.13배 더 높게 측정되었다.

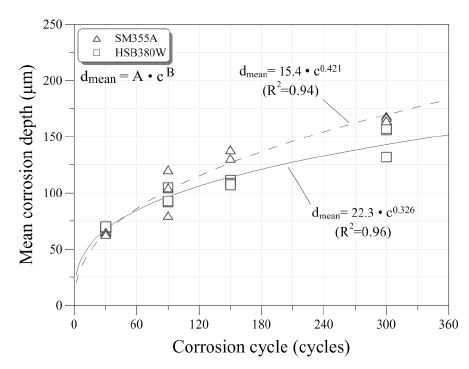

각각의 시험기간에 따른 시험편의 부식량을 정량화하기 위하여 부식실험 전후의 중량변화를 측정하여 평균부식깊이를 산출하여 Table. 2에 정리하였다. Fig. 9와 같이 시험기간 증가에 따라 평균부식깊이를 지수함수의 형태로 나타내었으며, 시험기간이 증가할수록 표면에 형성된 부식생성물에 의하여 평균부식깊이의 증가속도는 감소하는 것을 확인할 수 있었다. 또한 무도장 내후성강의 초기(30 cycles)의 부식감소량이 탄소강보다 많지만 720시간(90 cycles)이후로는 작아지는 것을 확인할 수 있었으며, 내후성강의 보호성 녹 층이 탄소강보다 빠르게 형성되는 것으로 판단된다.

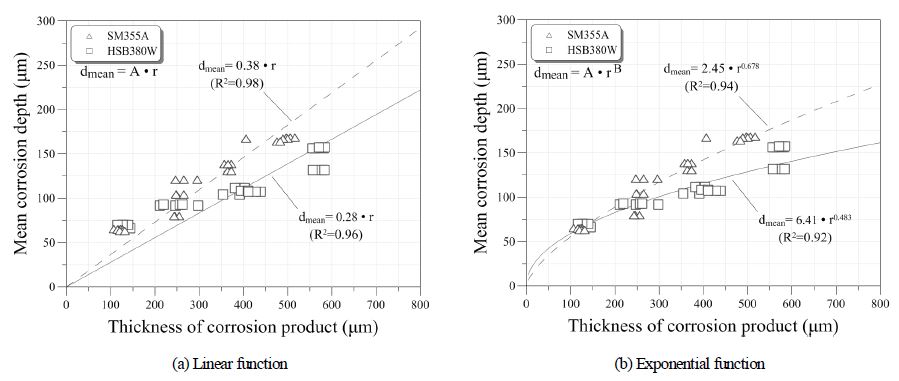

부식생성물의 두께와 평균부식깊이의 상관관계를 Fig. 10 (a), (b)와 같이 선형 및 지수함수로 나타내었다. 1% 염수분무 환경에서의 부식 초기단계에서는 강종에 상관없이 부식생성물의 두께와 평균부식깊이의 관계는 유사하게 나타났다. 시험기간이 증가함에 따라 무도장 내후성강은 표면에 형성되는 보호성 녹 층 형성으로 인해서 부식생성물의 두께는 급격하게 증가하였지만 평균부식깊이는 미소하게 증가하는 경향을 보였으나, 탄소강은 선형과 유사한 경향을 보였다.

4. 부식량 추정 결과

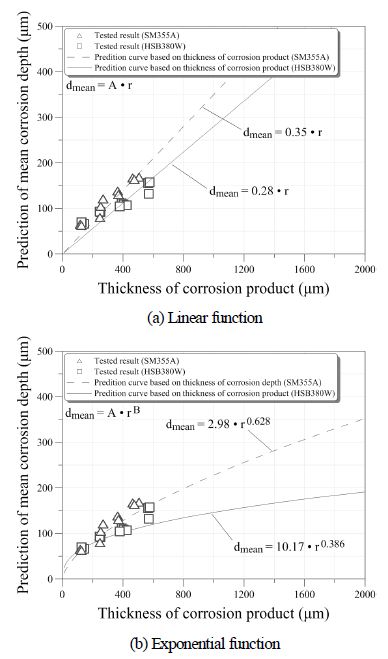

일반적으로 수행되어지는 내후성강재의 장기에 걸친 부식량의 예측방법으로는 건설예정지 또는 유사한 대기환경조건에서 10년의 옥외노출 시험을 수행하고, 시험결과에 근거한 부식량의 관계식으로부터 장기간에 미치는 부식량을 예측하는 기법이 적용되고 있다. 하지만 부식량의 관계식을 도출하기 위하여 장기간의 옥외노출 시험이 필요하며 비경제적이다. 본 연구에서는 Fig. 11과 같이 부식생성물의 두께와 평균부식깊이와의 상관관계를 이용하여 부식량 추정식을 Eqs. (1)과 (2)로 나타내었다. 부식량 추정식은 1200시간(150 cycles)까지의 단기간의 실험결과로 산출하였으며, 향후 발생되는 평균부식깊이를 예측하였다. Eqs. (1), (2)에서 dmean는 예측평균부식깊이, r은 부식생성물의 두께이다.

| (1) |

| (2) |

Fig. 11과 같이 단기간의 실험결과에 근거하여 도출된 추정식으로부터 향후 발생 가능한 2400시간(300 cycles)의 부식량과 실험결과의 2400시간(300 cycles)부식량을 비교하여 나타내었다. 비교 결과, 선형함수식의 경우는 무도장 탄소강과 내후성강이 실제와 유사하게 나타났다. 반면에 지수함수식의 경우는 무도장 탄소강과 내후성강 모두 실제보다 과소평가 되었다. 또한 초기(30 cycles)를 제외하고 선형함수식으로 추정된 경우가 지수함수식보다 상대적으로 추정 오차율이 적었다. 이 결과는 단기간의 실험결과로부터 도출된 추정식이므로 장기간의 부식량을 추정하기 위해서는 장기간의 실험결과와 비교하여 검증할 필요가 있다. 향후 장기간 부식량을 추정하여 비교한다면 선형함수식은 부식거동의 한계상태일 수 있으며, 지수함수식은 실제 부식량과 유사하게 나타날 수도 있다.

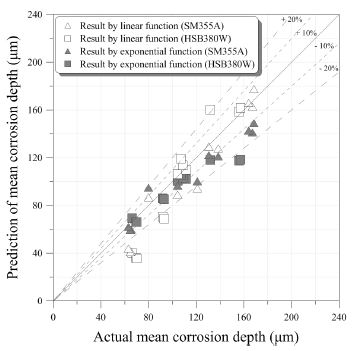

Fig. 12에는 Eqs. (1)과 (2)를 이용하여 각각의 실험결과와 추정값을 비교하여 나타내었다. 비교 결과, 선형함수식은 부식초기단계(30 cycles)에서 추정치보다 실제 부식량이 크게 나타났으며 20% 오차범위를 벗어났다. 하지만 부식진행단계(50 cycles)이후에 추정치는 약 20% 오차범위 이내로 나타났으며 제안된 부식생성물 두께를 이용하여 탄소강 및 내후성강의 부식량 추정이 가능하였다.

5. 결 론

구조용 강재의 부식저항성능을 정량적으로 평가하고, 부식생성물을 이용한 부식량 추정식을 제안하기 위해서 강재의 외관상태평가, SEM-EDX 및 XRD분석, 염수분무촉진실험 등을 실시하였다. 강재의 부식된 표면의 색상변화를 관찰한 결과, 초기(30 cycles) 진행된 경우에는 오렌지색에서 담갈색으로 변화하는 과정임을 확인할 수 있으며, 촉진 사이클이 증가함에 따라 짙은 갈색으로 변화하고 있음을 확인할 수 있었다. 부식생성물의 안정화 평가를 위해서 장기간의 옥외노출실험을 통한 부식생성물의 조성성분 분석결과와 XRD의 결과를 비교한 결과, 부식생성물의 안정화 초기단계로 나타났다. 또한 SEM-EDX분석을 실시하여 부식생성물의 단면 형상을 분석하였으며, 무도장 탄소강은 치밀한 녹 층을 형성하지 못하고 다량의 공극이 생성되었으며, 내후성강은 치밀한 녹 층이 형성되어 상대적으로 적은 공극이 발생하였다. 무도장 탄소강과 내후성강의 부식생성물의 두께는 촉진 사이클이 증가할수록 선형적으로 증가하였으며, 각각 사이클의 평균값을 비교한 결과, 내후성강이 탄소강보다 약 1.13배 더 높게 측정되었다. 부식생성물의 두께와 평균부식깊이의 상관관계를 이용하여 단기간의 실험결과로부터 부식량 추정식을 산출하였으며, 향후 발생되는 평균부식깊이를 예측하였다. 부식량 추정식 비교 결과, 선형함수식으로 추정된 경우가 지수함수식보다 상대적으로 추정 오차율이 다소 적었다. 선형함수식의 경우는 무도장 탄소강과 내후성강이 실제와 유사하게 나타났다. 반면에 지수함수식의 경우는 무도장 탄소강과 내후성강 모두 실제보다 과소평가 되었다.

본 연구결과는 단기간의 실험결과에 근거하여 도출된 추정식으로써 장기간의 실험결과와 비교를 통한 검증이 필요하다. 하지만 장기간의 부식량을 추정하여 실제 부식량과 비교한다면 선형함수식의 추정식은 부식거동의 한계상태일 수 있으며, 지수함수식은 실제와 유사하게 나타날 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2017R1D1A1B03028755)과 국토교통부/국토교통과학기술진흥원 건설기술연구사업의 연구비지원(13건설기술A01)에 의해 수행되었습니다. 이에 감사드립니다.

References

-

정의열(2008) 산성비에 의한 강재부식의 실험적 연구, 석사학위논문, 상지대학교.

Jung, E.Y. (2008) Experimental Study on the Steel Corrosion by Acid-Rain, Master’s Thesis, Sangji University, Korea (in Korean). -

腐食防食協会 耐候性技術小委員会(1994) 耐候性鋼とさび層の現状と課題報告書, 腐食防食協会, 日本.

Weatherability Technology Sub-Committee of Japan Society of Corrosion Engineering (1994) A Report on Status and Problems of Weathering-Resistant Steel and Rust Layer, Japan Society of Civil Engineers, Japan (in Japanese). - Federal Highway Administration (2016) NBI, FHWA (US Department of Transportation).

-

日本橋梁建設協会(2014) 橋梁年鑑 (平成26年版), 日本橋梁建設協会, 日本.

Japan Bridge Association (2014) Bridge Almanac, JBA, Japan (in Japanese). -

조광일, 박찬희, 성택룡, 박용명(2017) 내후성강재의 강교량 적용기술 개발, 한국강구조학회지, 한국강구조학회, 제29권, 제4호, pp.42-46.

Cho, K.-I., Park, C.-H., Seong, T.-R., and Park, Y.-M. (2017) Application of Weathering Steels for Bridges, Magazine of the Korean Society of Steel Construction, KSSC, Vol.29, No.4, pp.42-46 (in Korean). -

국가기술표준원(2016) 교량 구조용 압연 강재(KS D 3868: 2016).

Korean Agency for Technology and Standards (2016) Rolled Steels for Bridge Structures (KS D 3868: 2016), Korea (in Korean). -

국가기술표준원(2016) 용접 구조용 압연 강재(KS D 3515: 2016).

Korean Agency for Technology and Standards (2016) Rolled Steels for Welded Structures (KS D 3515: 2016), Korea (in Korean). - Vincent, L.D. (2001) Surface Preparation Standards, Paper presented at NACE Corrosion Conference 2001, National Association of Corrosion Engineers, USA.

-

日本ウェザリングテストセンター (2009) 1%塩水噴霧促進サイクル腐食試験方法(JWTCS 1001: 2009), 日本.

Japan Weathering Test Center (2009) The Method of Accelerated Cyclic Corrosion Test -1% Salt Spray (JWTCS 1001: 2009), Japan (in Japanese). -

한국강구조학회(2011) 무도장 내후성 강교량 적용지침, 한국강구조학회.

KSSC (2011) Guideline for Application of Weathering Steel Bridge, KSSC, Korea (in Korean). -

紀平寛, 塩谷和彦, 幸英昭, 中山武典, 竹村誠洋, 渡辺祐一 (2003) 耐候性鋼さび安定化評価技術の体系化, 土木学会論文集, 土木学会, 第745号/I-65, pp.77-87.

Kihira, H., Shitotani, K, Miyuki, H., Nakayama, T., Takemura, M., and Watanabe, Y. (2003) Systematic Interpretation of Rust Evaluation Methods for Weathering Steels, Journal of Japan Society of Civil Engineers (Doboku Gakkai Ronbunshu), JSCE, Vol.745/I-65, pp.77-87 (in Japanese). [ https://doi.org/10.2208/jscej.2003.745_77 ]

-

長野博夫, 山下正人, 鈴木重夫(1995) 耐候性鋼および鉄文化財における耐食性とさびの構造, 材料, 第44巻, 第506号, pp.1314-1319.

Nagano, H., Yamashita, M., and Suzuki, S. (1995) Corrosion Resistance and Rust Structure of Weathering Steels and Iron Antiquities, Journal of the Society Materials Science, Japan, JSMS, Vol.44, No.506, pp.1314-1319 (in Japanese). [ https://doi.org/10.2472/jsms.44.1314 ]

-

Kamimura, T., Hara, S., Miyuki, H., Yamashita, M., and Uchida, H. (2006) Composition and Protective Ability of Rust Layer Formed on Weathering Steel Exposed to Various Environments, Corrosion Science, Elsevier, Vol.48, No.9, pp.2799-2812.

[https://doi.org/10.1016/j.corsci.2005.10.004]