콘크리트충전 각형강관기둥의 내화성능 및 화재 후 구조성능 평가

Copyright © 2021 by Korean Society of Steel Construction

초록

최근 다양한 형상의 콘크리트충전 각형강관기둥이 개발되어 현장에 적용되고 있으며, 이에 따른 구조성능실험과 내화성능실험이 실시되고 있다. 그러나 내화피복된 콘크리트충전기둥의 내화실험 후(화재 후 조건을 상정) 구조성능에 대한 연구는 아직 부족한 상태이다. 이에 본 연구에서는 내화페인트를 도포한 콘크리트충전 각형강관기둥을 대상으로 내화실험 및 내화실험 후 구조성능실험을 실시하였다. 내화실험 결과 최대온도는 410 ℃ - 640 ℃, 평균온도는 400 ℃ - 550 ℃로 나타났으며, 내화실험 후 구조성능실험 결과 설계기준강도를 적용한 공칭압축강도에 대한 최대하중의 비는 평균 1.17로 나타났다. 그러므로 화재 시 강재의 평균온도가 약 500 ℃ 전후라면, 화재 후 콘크리트충전 각형강관기둥의 강도저감은 크지 않을 것으로 판단된다.

Abstract

Recently, the concrete filled steel tube columns (CFT columns) of various shapes were developed and applied in the field, and structural performance tests and fire resistance tests of the CFT columns were conducted. However, the studies on the post-fire structural performance of the CFT columns coated with fire-resistant material are in need. Therefore, in this study, the fire resistance test and post-fire structural test were conducted on the CFT columns with square-shape steel tube coated with fire-resistant paint. As the result of the fire resistance test, the maximum temperature was from 410 ℃ to 640 ℃, and the maximum section average temperature was from 400 ℃ to 550 ℃. As the result of the post-fire structural test, the ratio of the maximum load to the nominal compressive strength based on the specified design strength was 1.17 on average. Therefore, if the average temperature of the steel material in the event of the fire is about 500 ℃, it will be judged that the strength reduction of the CFT columns after the fire would be not significant.

Keywords:

CFT columns, Square-shape steel tube, Fire resistance performance, Post-fire structural performance, Residual strength키워드:

콘크리트충전 합성기둥, 각형강관, 내화성능, 화재 후 구조성능, 잔존강도1. 서 론

화재의 원인은 방화, 전기, 가스 등 다양하며, 매년 상당한 건수의 화재가 발생하고 있다. 화재는 인적, 경제적 피해와 함께 건축물의 붕괴를 유발할 수 있기 때문에 인명안전과 구조물 붕괴방지를 위해 주요구조부재의 내화성능에 대한 관심이 증대되고 있다.

건축구조물에 사용하는 합성기둥은 대형 건물에 적용되는 사례가 많으므로 내화성능을 확보하는 것이 중요하다. 합성기둥 중 강관 내부에 콘크리트를 타설한 콘크리트충전기둥(CFT기둥)은 강관의 국부좌굴 억제, 콘크리트의 구속, 시공성 향상 등으로 최근 적용사례가 증가하고 있다[1]-[3].

콘크리트충전 각형강관기둥은 강관 내부의 콘크리트에 의한 축열효과로 내화성능이 향상된다[4],[5]. Cho et al.[6]은 무피복에 대한 재하 가열실험, Kwon[7]은 무피복에 대한 재하 가열실험과 유한요소해석을 실시하여 무피복 콘크리트충전 각형강관기둥의 내화성능에 대한 연구를 수행하였다.

콘크리트충전 각형강관기둥은 강재가 노출되는 경우 내화피복이 필요하다. 내화피복재는 내화뿜칠, 내화페인트, 내화보드 등을 적용하여 내화성능을 평가한다. Kim and Lee[8]는 내화뿜칠 및 내화페인트를 적용한 재하 가열실험, Kim[9]은 내화페인트를 적용한 재하, 비재하 가열실험을 실시하여 내화피복재를 적용한 콘크리트충전 각형강관기둥의 내화성능에 대한 연구를 수행하였다. 그러나 내화피복된 콘크리트충전 각형강관기둥의 화재 후 구조성능에 대한 연구는 아직 부족한 상태이다.

이에 본 연구에서는 내화페인트를 도포한 콘크리트충전 각형강관기둥에 대해 내화실험을 실시하고, 내화실험이 끝난 실험체를 대상으로 구조성능실험을 실시하여 화재 후 구조성능과 잔존강도를 평가하였다.

2. 실험계획

콘크리트충전 각형강관기둥의 내화성능 및 내화실험 후 구조성능을 평가하기 위하여 내화실험과 구조성능실험 2단계로 구분하여 실시하였다.

2.1 실험체 계획

내화실험과 내화실험 후(화재 후 조건을 상정) 구조성능 실험은 동일 실험체를 대상으로 진행하였으며, Table 1과 같이 6개의 실험체로 계획하였다. 변수는 내화페인트의 두께, 내화실험의 종류, 구조성능실험 진행 여부이다. 3번 P1.5-NN-C 실험체는 내화실험 전·후의 구조성능을 비교하기 위하여 내화실험은 실시하지 않고, 구조성능실험만 실시한 실험체이다.

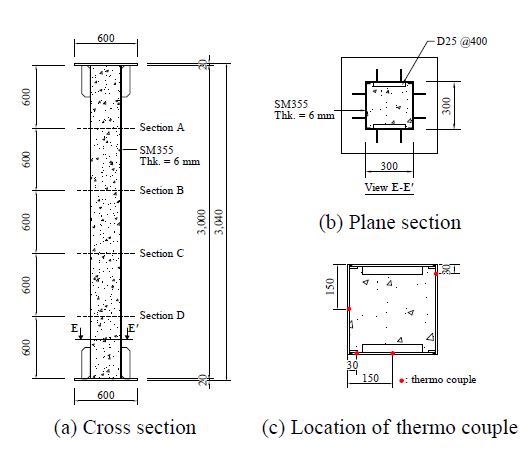

실험체의 형상은 Fig. 1과 같다. 실험체는 6 mm 두께의 SM355A 강판을 완전용입그루브용접하여 제작한 □-300×300×6(가로×세로×두께, mm) 사이즈의 용접각형강관으로 제작하였으며, 실험체의 길이는 3,040 mm이다. 강관 내부에는 콘크리트를 타설하였으며, 콘크리트의 설계기준강도는 24 MPa이다. 6개의 실험체는 모두 동일한 형상과 사이즈로 제작하였으며, 내화페인트 두께를 달리하여 내화실험을 실시하였다.

2.2 내화실험 계획

콘크리트충전 각형강관기둥의 내화성능을 평가하고, 화재에 노출된 상황을 재현하기 위하여 내화실험을 실시하였다. 국내에서는 층수가 4층 초과 12층 이하인 경우 2시간 내화성능이 필요하다. 본 연구에서는 콘크리트충전 각형강관기둥의 2시간 내화성능을 기준으로 내화실험을 실시하였으며, 내화피복재로 내화페인트를 적용하였다. 2시간 내화구조인정을 받은 내화페인트 두께는 일반적으로 2.7 mm이며, 본 연구에서는 내화구조 인정현황 및 사전 성능시험 등을 통해 내화페인트 두께를 1.3 mm - 1.7 mm로 산정하였다.

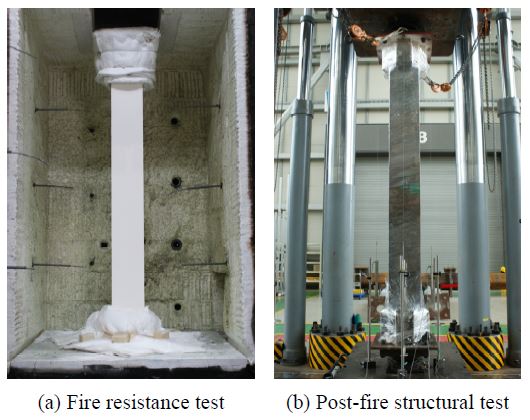

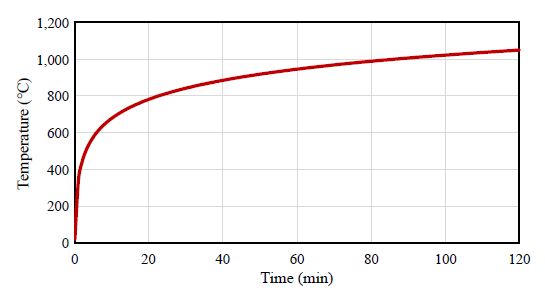

내화실험은 KS F 2257-1 및 KS F 2257-7에 따라 진행하였으며, 비재하 내화실험과 재하 내화실험으로 구분하였다[10],[11]. 내화실험은 Fig. 2(a)와 같이 실험체를 설치한 후 Fig. 3의 표준 시간-가열온도 곡선에 따라 2시간 동안 실험체를 가열하였다. 각형강관의 온도를 측정하기 위해 Fig. 1(a)의 A, B, C, D 각 단면에 Fig. 1(c)와 같이 4개씩 총 16개의 열전대를 설치하였다.

재하 내화실험은 가열로 내부에서 UTM으로 하중을 일정하게 가하는 내화실험으로 실험체의 수축량은 UTM의 변위량으로 측정하였다. 재하하중은 식 (1)과 같이 공칭압축강도(Rn)를 안전율(Ω)로 나눈 값(Ra)의 30 %인 800 kN을 적용하였다[12]. 공칭압축강도는 KBC 2016의 0709.2.2에 따라 산정하였다[13].

| (1) |

여기서, Ra: 요구강도,

Rn: 공칭강도,

Ω: 안전계수.

2.3 내화실험 후 구조성능실험 계획

콘크리트충전 각형강관기둥의 내화실험 후 구조성능을 평가하기 위해 내화실험 종료 후 2개월~4개월이 경과한 시점에 동일 실험체에 대한 구조성능실험을 실시하였다. 5번 P1.7-FN-N 실험체는 4번 P1.7-FN-C 실험체와 조건이 동일하기 때문에 구조성능실험은 실시하지 않고 콘크리트 공시체 및 강재 인장시험편을 채취하여 화재 후 소재특성을 확인하였다.

콘크리트충전 각형강관기둥의 내화실험 후 구조성능실험은 Fig. 2(b)와 같이 상·하부에 핀지점 지그를 이용하여 실험체를 설치하고 10 MN급의 UTM으로 압축가력하였다. 또한 실험체의 4면에 변위계를 설치하여 변위를 측정하였다.

3. 내화실험 결과

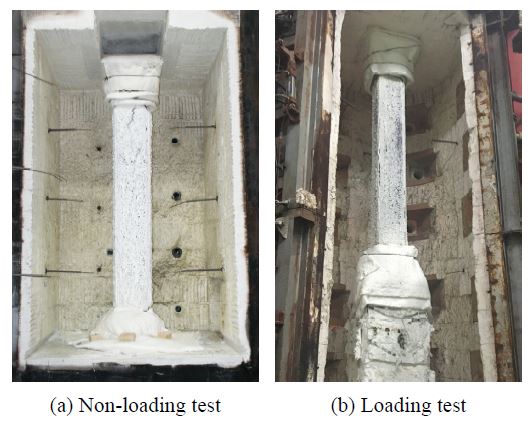

표준 시간-가열온도 곡선에 의한 2시간 내화실험 종료 후 실험체 형상은 Fig. 4와 같으며, 내화페인트가 팽창되어 내화성능이 확보되었다. 내화실험 결과는 Table 2에 정리하였다. 비재하 내화실험의 결과는 실험종료 시 실험체의 최고온도와 최대 단면 평균온도로 정리하였으며, 재하 내화실험의 결과는 최대 수축량과 최대 변형률로 정리하였다.

3.1 비재하 내화실험 결과

비재하 내화실험 결과 내화페인트가 피복된 경우, 최고온도는 410 ℃ - 640 ℃, 단면 평균온도는 400 ℃ - 550 ℃로 나타났다. 120분일 때의 가열온도가 1,049 ℃인 것을 고려하면 최고온도는 60 % 이하, 단면 평균온도는 50 % 이하이다.

또한 KS F 2257-7에서 비재하 내화실험의 성능기준은 강재의 단면 평균온도 538 ℃, 최고온도 649 ℃를 초과하지 않아야 한다. P1.3-FN-C 실험체와 P1.5-FN-C 실험체는 단면 평균온도가 538 ℃를 초과하는 것으로 나타났으나, P1.7-FN-C 실험체와 P1.7-FN-N 실험체는 성능기준을 만족하는 것으로 나타났다. 내화페인트 두께가 1.7 mm인 실험체가 1.3 mm, 1.5 mm인 실험체보다 최고온도 및 단면 평균온도가 낮아 내화페인트 두께에 비례하여 온도저감을 확인할 수 있다.

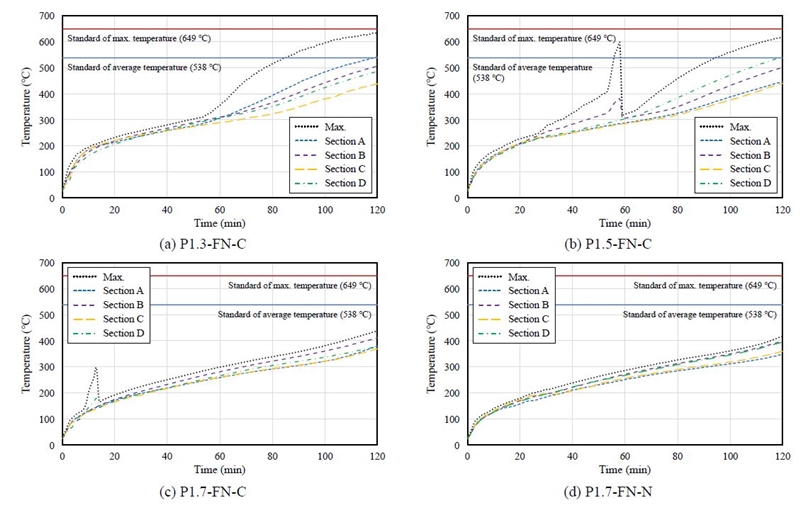

Fig. 5는 비재하 내화실험을 실시한 실험체의 시간-온도 곡선을 최고온도와 각 단면의 평균온도로 나타낸 것이다. Fig. 5에서 파란색 실선은 단면 평균온도의 성능기준(538 ℃)이며, 빨간색 실선은 최고온도의 성능기준(649 ℃)이다.

P1.3-FN-C 실험체의 경우 Fig. 5(a)에서 54분 이후 최고온도가 단면 평균온도보다 다소 높아지는 것으로 나타났다. P1.5-FN-C 실험체의 경우 Fig. 5(b)에서 최고온도가 54분에 급격하게 증가하다가 59분에 단면 평균온도와 유사한 정도로 감소한 후, 60분 이후 다시 단면 평균온도보다 다소 높아지는 것으로 나타났다. 급격한 온도상승은 일부 열전대의 불안정 때문인 것으로 판단된다.

P1.7-FN-C 실험체의 경우 Fig. 5(c)에서 최고온도가 9분에 급격하게 증가하다가 14분에 단면 평균온도와 유사한 정도로 감소하였다. P1.7-FN-N 실험체의 경우 Fig. 5(d)에서 최고온도는 단면 평균온도와 유사하게 나타났다. 따라서 내화페인트 두께가 1.7 mm인 경우 각형강관의 온도상승이 안정적인 것으로 판단된다.

비재하 내화실험 결과를 통해 콘크리트충전 각형강관기둥에 내화페인트를 적용하여 내화성능을 확보하는 경우, 강재의 온도를 예측할 수 있을 것으로 판단된다. 또한 온도추정을 통해 콘크리트충전 각형강관기둥의 화재 후 구조성능을 평가하는데 유용하게 활용될 수 있을 것으로 판단된다[14].

3.2 재하 내화실험 결과

KS F 2257-1에서 재하 내화시험의 성능기준은 수축량(C)과 변형률(dC/dt)을 모두 초과 시 부적합한 것으로 평가하며 수축량과 변형률은 식 (2), 식 (3)과 같이 산정한다[10].

| (2) |

| (3) |

여기서, h: 실험체의 높이(mm).

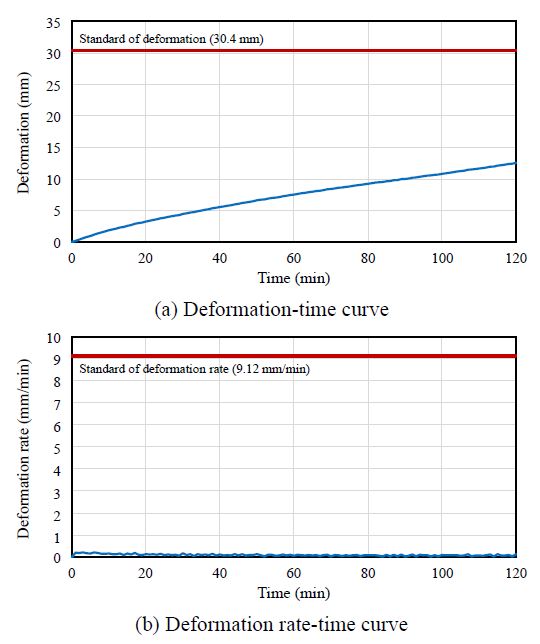

Fig. 6은 재하 내화실험을 실시한 실험체의 시간-수축량, 시간-변형률 곡선을 나타낸 것이며, 빨간색 실선은 수축량과 변형률의 성능기준이다. 재하 내화실험 결과 최대 수축량은 12.56 mm, 최대 변형률은 0.216 mm/min으로 성능기준을 만족하는 것으로 나타났다.

4. 내화실험 후 구조성능실험 결과

4.1 소재특성 시험결과

실험체의 소재특성을 파악하기 위하여 소재시험을 실시하였다. 시험결과는 Tables 3-4와 같으며, Table 3은 콘크리트 압축강도시험, Table 4는 강재 인장시험 결과이다.

Tables 3-4에서 orignal은 실험체 제작에 사용된 소재의 시험결과이며, 내화실험 전의 소재특성을 의미한다. Post-fire는 내화실험 이후 5번 P1.7-FN-N 실험체에서 채취한 콘크리트 공시체 및 강재 인장시험편의 시험결과이며, 내화실험의 4개월 경과 후 소재특성이다.

Table 3의 original은 2개의 콘크리트 공시체에 대한 평균값을 나타낸 것이며, 26.58 MPa로 나타났다. Table 3의 post-fire는 5번 P1.7-FN-N 실험체에서 채취한 4개의 공시체에 대한 평균값을 나타낸 것이며, 21.49 MPa로 나타났다. 화재의 영향으로 콘크리트 압축강도가 26.58 MPa에서 21.49 MPa로 약 20 % 감소한 것으로 판단된다.

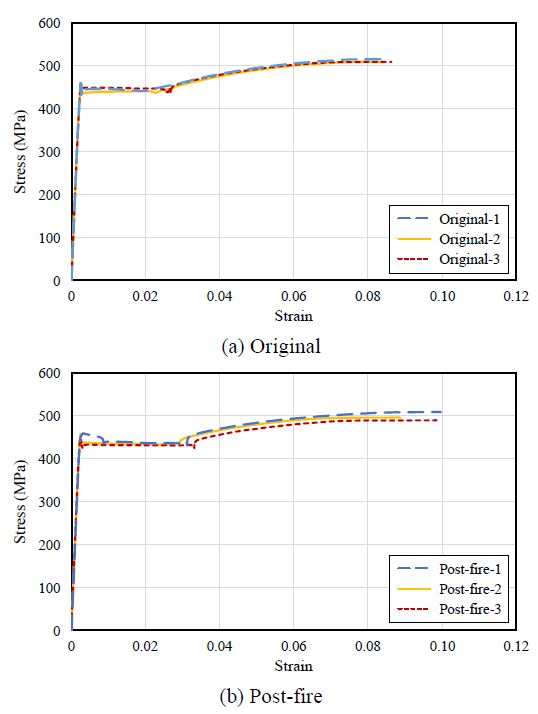

Table 4의 original과 post-fire는 각각 3개의 인장시험편의 평균값이다. 내화실험 4개월 경과 후 강재의 기계적 성질은 내화시험 전과 큰 차이가 없는 것으로 나타났다. 화재 시 강재의 온도가 약 400 ℃ 정도이면 화재 이후 강도저감이 크지 않은 것으로 판단된다.

Fig. 7은 강재의 응력-변형도 곡선이다. Original과 post-fire 두 강재의 응력-변형도 곡선 양상이 유사하며, 동일한 항복점을 형성하는 것으로 나타났다.

4.2 내화실험 후 구조성능실험 결과

내화실험 시 용접각형강관 콘크리트충전기둥의 평균온도는 400 ℃ - 550 ℃에 도달했으며, 구조성능실험은 내화실험 종료 후 약 2개월~4개월이 지난 시점에 실시하였다. 화재 후 구조성능실험 결과는 Figs. 8-9, Table 5와 같다.

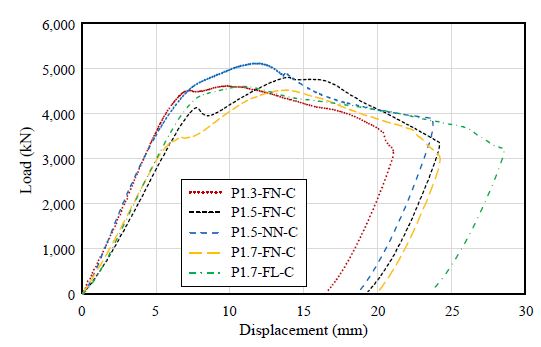

Fig. 8은 하중-변위 곡선이다. 하중-변위 곡선에는 내화실험을 실시하지 않은 P1.5-NN-C 실험체를 포함하고 있다. 모든 실험체는 합성기둥으로 충분한 변형능력을 나타내고 있으며, 내화실험을 실시하지 않은 실험체와 비교 시 유사한 하중-변위 곡선을 나타내고 있다.

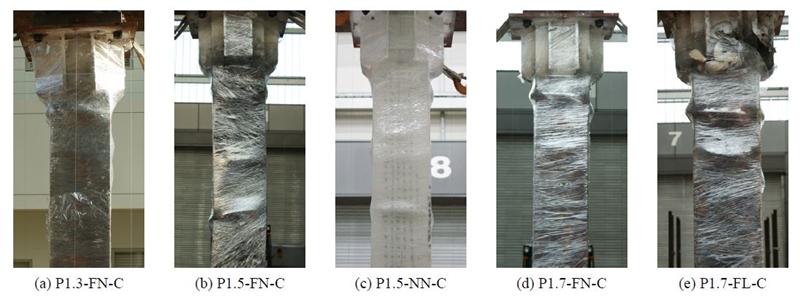

Fig. 9는 실험체의 파괴양상이다. 모든 실험체는 국부좌굴 후 파괴되었으며, 내화실험을 실시하지 않은 실험체(P1.5-NN-C)와 나머지 실험체의 파괴양상은 유사하게 나타났다. P1.3-FN-C, P1.7-FN-C 실험체의 경우 국부좌굴이 기둥 상부에만 발생하였다.

Table 5에서 Ptest는 최대하중, δtest는 최대하중시의 변위, Pn1은 설계기준강도를 적용한 공칭압축강도, Pn2는 내화실험 전의 소재특성을 적용한 압축강도, Pn3는 내화실험 후의 소재특성을 적용한 압축강도이다. 공칭압축강도 및 압축강도는 KBC 2016의 0709.2.2에 따라 산정하였다[13].

Table 5에서 설계기준강도를 적용한 공칭압축강도에 대한 최대하중의 비(Ptest/Pn1)는 1.14 - 1.29, 평균 1.19로 나타났다. 내화실험을 실시하지 않은 3번 P1.5-NN-C 실험체를 제외하면 1.14 - 1.21, 평균 1.17이다. 그러므로 내화페인트를 도포하여 내화성능을 확보하면 화재 시 강재의 평균온도가 500 ℃ 정도가 되어 콘크리트충전 각형강관기둥은 화재 후에도 구조성능이 크게 저하되지 않을 것으로 판단된다.

또한 Table 5에서 내화실험 전의 콘크리트와 강재의 소재특성을 적용한 압축강도에 대한 최대하중의 비(Ptest/Pn2)는 0.97 - 1.10, 평균 1.02로 나타났다. 내화실험을 실시하지 않은 3번 P1.5-NN-C 실험체를 제외하면 0.97 - 1.03, 평균 1.00이다. 따라서 내화실험 전의 소재특성을 적용한 압축강도(Pn2)는 내화실험 후 구조성능과 거의 동일한 강도를 나타내는 것으로 나타났다.

Tables 3-4에서 내화실험 후의 콘크리트 압축강도는 약 20 % 감소하였지만, 강재의 항복강도는 거의 감소하지 않았다. 이러한 결과로, 내화실험 후의 소재특성을 적용한 압축강도(Pn3)는 내화실험 전의 소재특성을 적용한 압축강도(Pn2)에 비해 7 % 감소하였다.

Table 5에서 내화실험 후의 소재특성을 적용한 압축강도에 대한 최대하중의 비(Ptest/Pn3)는 1.04 - 1.18, 평균 1.09로 나타났다. 내화실험을 실시하지 않은 3번 P1.5-NN-C 실험체를 제외하면 1.04 - 1.11, 평균 1.07이다.

따라서 내화실험 후의 소재특성을 적용한 압축강도(Pn3)는 내화실험 후 구조성능을 잘 반영하고 있는 것으로 판단된다. 그러나 화재 후 구조물은 소재강도를 확인할 수 없는 경우가 많다. 그러므로 설계도서의 설계기준강도를 기준으로 부재의 안전성을 평가하면, 구조체의 강도는 보수적으로 평가할 수 있을 것으로 판단된다.

내화실험 후 구조실험을 실시한 실험체는 내화실험을 하지 않고 구조실험을 실시한 실험체 대비 6 % - 12 %의 강도저감이 나타났다. 그러므로 화재 시, 부재의 평균온도가 약 500 ℃ 정도로 상승한다면, 화재 후 강도저감은 크지 않은 것으로 판단되며, 시간경과에 따른 강도회복도 기대할 수 있을 것으로 판단된다[14]-[17].

5. 결 론

콘크리트충전 각형강관기둥에 내화페인트를 적용하여 2시간 내화실험을 실시하고 내화실험 후 구조성능실험을 실시하였다. 실험결과를 정리하여 다음과 같은 결론을 도출하였다.

- (1) 콘크리트충전 각형강관기둥의 비재하 내화실험 결과, 최고온도 410 ℃ - 640 ℃, 단면 평균온도 400 ℃ - 550 ℃로 나타났다. 콘크리트충전 각형강관기둥에 내화페인트를 적용하여 내화성능을 확보한 경우, 강재의 온도추정을 통해 화재 후 구조성능을 평가하는데 유용하게 활용될 수 있을 것으로 판단된다.

- (2) 내화실험 후 구조성능실험 결과, 콘크리트와 강재의 설계기준강도를 적용한 공칭압축강도에 대한 최대하중의 비(Ptest/Pn1)는 평균 1.17이며, 내화실험 전의 소재특성을 적용한 압축강도에 대한 최대하중의 비(Ptest/Pn2)는 1.00으로 나타났다.

- (3) 또한 내화실험 후의 소재특성을 적용한 압축강도에 대한 최대하중의 비(Ptest/Pn3)는 평균 1.07로 나타났다. 그러므로 화재영향을 받은 콘크리트와 강재의 소재특성을 반영하지 않아도 부재강도를 평가할 수 있을 것으로 판단된다.

- (4) 내화실험 후 구조실험을 실시한 실험체는 내화실험을 하지 않고 구조실험을 실시한 실험체 대비 약 10 % (6 % - 12 %)의 강도저감이 나타났다. 그러므로 화재 시, 강재의 평균온도가 약 500 ℃ 전·후인 것이 확인된다면, 설계기준강도를 적용한 공칭강도를 확보할 수 있을 것으로 판단된다.

- (5) 내화실험 후 소재시험 결과, 콘크리트의 압축강도는 약 20 % 감소하였지만 강재의 소재특성은 내화시험 전의 소재특성과 큰 차이가 없는 것으로 나타났다. 또한 강재의 응력-변형도 곡선에서 항복점도 형성하였다.

References

-

Choi, Y.H., Kim, S.B., Ryu, D.S., and Kim, S.S. (2019) Structural Performance Evaluation of Square-Shape Steel Column with Shear Connectors, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.3, pp.141-150 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.3.141]

-

Choi, Y.H., Kim, S.B., Baek, K.Y., and Kim, S.S. (2020) Seismic Performance Evaluation of the Connection Between the CFT Column with Built-up Square Shape Steel Tube (D-Column) and the HyFo Composite Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.32, No.1, pp.43-53 (in Korean).

[https://doi.org/10.7781/kjoss.2020.32.1.043]

- Park, S.H., Ryoo, J.Y., Chung, K.S., and Choi, S.M. (2007) An Evaluation for the Fire Resistance of Concrete-Filled Steel Square Tube Columns Under Constant Axial Loads, Journal of Korean Society of Steel Construction, KSSC, Vol.19, No.6, pp.703-714 (in Korean).

-

Ahn, J.K., and Lee, C.H. (2014) Evaluation of Fire Resistance of Unprotected Concrete-Filled Rectangular Steel Tubular Columns Under Axial Loading, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.4, pp.323-334 (in Korean).

[https://doi.org/10.7781/kjoss.2014.26.4.323]

- Park, K.-C., Choi, S.-M., and Kim, D.-K. (2000) Evaluation on Fire Test for the Concrete Filled Steel Tube Column: Fire Damage Evaluation on Steel Tube and Concrete After a Fire Test, Journal of Korean Society of Steel Construction, KSSC, Vol.12, No.6, pp.759-767 (in Korean).

- Cho, K.-S., Kim, H.-Y., Kim, H.-J., Min, B.-Y., and Kwon, I.-K. (2010) Experimental Study on Fire Resistance Performance of CFT (Concrete Filled Tube) Column According to Cross Section of Steel, Concrete Compressive Strengths and Load Ratios, Journal of Korean Institute of Fire Science & Engineering, KIFSE, Vol.24, No.6, pp.104-111 (in Korean).

- Kwon, I.-K. (2010) Analysis and Experimental Study on Fire Resistance Performance of Concrete Filled Steel Tubes, Journal of the Architectural Institute of Korea – Structure & Construction, AIK, Vol.26, No.11, pp.87-94 (in Korean).

- Kim, H.S., and Lee, C.H. (2010) An Experimental Study on the Temperature Distribution of Square CFT Columns According to the Types of Fire Protection, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.6, pp.523-532 (in Korean).

-

Kim, S.-H. (2017) Evaluation of Fire Resistance for Composite Column Coated Intumescent Paint According to Loading and Unloading Test, Journal of the Architectural Institute of Korea – Structure & Construction, AIK, Vol.33, No.3, pp.13-19 (in Korean).

[https://doi.org/10.5659/JAIK_SC.2017.33.3.13]

- Korean Agency for Technology and Standards (2019) Methods of Fire Resistance Test for Elements of Building Construction - General Requirements (KS F 2257-1: 2019), Korea (in Korean).

- Korean Agency for Technology and Standards (2014) Methods of Fire Resistance of Test for Elements of Building Construction - Specific Requirements for Columns (KS F 2257-7: 2014), Korea (in Korean).

- Segui, W.T. (2013) Steel Design (5th Ed.), Cengage Learning, USA.

- Architectural Institute of Korea (2016) Korean Building Code (KBC 2016) and Commentary, Kimoondang, Korea (in Korea).

- Architectural Institute of Japan (2009) Diagnosis and Repair Methods of Fire-Damaged Buildings (Translated by Kim, S.B., Choi, S.K., and Han, S.H.), Kimoondang, Korea (in Korea).

- KSSC (2020) Structural Fire Engineering Design Guidebook, Goomiseoguan, Korea (in Korean).

- Architectural Institute of Japan (2017) Recommendations for Fire Resistant Design of Steel Structures, AIJ, Japan (in Japanese).

- European Committee for Standardization (2005) Eurocode 4: Design of Composite Steel and Concrete Structures, Part 1-2: General Rules - Structural Fire Design (EN 1994-1-2), Belgium.