클린 레이저 시스템의 현장 적용성 및 경제성 평가

Copyright © 2021 by Korean Society of Steel Construction

초록

최근 그린 뉴딜과 같은 정부 정책과 더불어 환경에 문제 인식이 고조됨에 따라 다양한 산업분야에서도 환경오염을 저감시키기 위한 대책들이 마련되고 있다. 이에 따라 강재의 표면처리 방법에서도 클린 레이저 기술을 이용한 환경친화적인 강재 표면처리 기술에 대두되고 있다. 이 연구에서는 국내에서 개발된 클린 레이저 시스템을 이용하여 실증실험에 적용하였으며, 그라인딩 및 블라스팅 공법과 표면처리 전과 후의 도막 두께 변화, 각 표면처리 공법별 소요시간, 표면처리 후의 표면등급 평가, 소음 측정 및 표면처리 시 발생되는 유해물질 등을 분석하였다. 또한 각 표면처리별 발생하는 비용을 조사하고 실제 시공된 교량의 일부를 표면처리 한다고 가정하여 각 공법별 경제성 분석을 실시하였다.

Abstract

With government policies such as the Green New Deal and awareness of environmental problems, measures to reduce environmental pollution are being prepared in various industrial fields. Accordingly, environmental steel surface treatment technology using clean laser has emerged in the surface treatment method of steel materials. In this study, a clean laser system developed in Korea was applied to the verification experiment, and the change in the thickness of the coating before and after the grinding and blasting surface treatment method, the time required for each surface treatment method, the surface grade evaluation, noise measurement, and hazardous substances generated during surface treatment were analyzed. In addition, the cost incurred by each surface treatment was investigated and economical analysis was conducted for each construction method, assuming that part of the actually constructed bridge was surface treated.

Keywords:

Clean laser, Verification experiment, Surface treatment, Harmful substances, Economic analysis키워드:

클린 레이저, 실증시험, 표면처리, 유해물질, 경제성 분석1. 서 론

최근 그린 뉴딜과 같은 정부 정책과 더불어 미세먼지 등 환경문제 인식이 고조됨에 따라 다양한 산업분야에서 환경오염을 저감시키기 위한 대책들이 마련되고 있다[1]. 이에 따라 재도장을 위한 강재의 표면처리 방법에서도 환경오염을 야기하는 기존의 공법들을 대체하기 위해 고효율, 고품질, 고정밀의 클린 레이저 기술을 이용한 환경친화적인 강재 표면처리 기술이 대두되고 있다[2]. 클린 레이저 공법은 높은 에너지 밀도의 레이저를 조사하여 순식간에 강재 표면의 도막이나 녹을 증발시켜 제거하는 공법으로서 그라인딩 동력공구 및 블라스팅 공법을 이용한 표면처리와 달리 방진막을 따로 설치할 필요가 없다. 또한 표면처리과정에서 발생되는 산업 폐기물을 감소시킬 수 있으며, 현장에서 발생하는 소음 대책이 불필요한 친환경적인 공법으로 독일, 미국, 일본, 중국 등의 국가에서 활발한 연구 및 클린 레이저 상품의 상용화가 진행되고 있다.

강교량 분야에서 재도장을 위한 클린 레이저 표면처리와 관련된 국내 연구로 Park et al.[3]은 국내에서 개발되고 있는 클린 레이저 시스템에 대해 중방식 도장 시험편을 제작하고 레이저 조사 방법을 매개변수로 실험을 실시하여 최적의 도막제거 효율을 도출하였다. 그리고 Moon et al.[4]은 도막두께 감소량에 영향을 주는 인자(레이저 출력, 레이저 폭, 레이저 속도 등)와 도막두께 감소량과의 정량적인 관계를 도출하고, 도장의 표면처리효율(EST) 평가식을 제안하였으며, 표면조사와 인장시험을 통해 클린 레이저 표면처리의 건전성을 평가하였다. 그러나 클린 레이저 시스템의 상용화를 위해서는 실증실험과 환경에 대한 영향 분석 및 경제성 분석이 뒷받침되어야 한다.

클린 레이저 표면처리를 이용한 실증실험을 수행한 해외 연구로 일본과 미국의 사례가 조사되었다. 일본의 사례[5],[6]에서는 송전철탑을 비롯하여 공용중인 강교량을 대상으로 블라스팅과 레이저 공법에 대한 건설폐기물의 물량, 시공성, 시공단가, 소음분석, 분진량 등을 조사하였다. 미국의 사례[7]에서는 철거교량(1925년 건설)에 대해 클린 레이저 표면처리 전과 후의 기계적인 특성인 인장 및 항복강도, 극한 인장 및 피로강도 실험을 비교 분석하였다. 또한 표면처리 중에 발생되는 유해 대기 오염 물질을 분석하고, 작업자에 대한 노출 정도와 산업 안전 보건국의 허용 노출 제한치와 비교하여 친환경적인 표면처리 방법임을 증명하였다

이 연구에서는 국내에서 개발된 클린 레이저 시스템의 현장 적용성을 검토하기 위하여 그라인딩, 블라스팅 공법 및 클린 레이저 공법의 표면처리 전과 후의 도막 두께 변화, 각 표면처리 공법별 소요시간, 표면처리 후의 표면등급, 소음 측정 및 표면처리 시 발생되는 유해물질 등을 분석하였다. 또한 각 표면처리별 발생 비용을 조사하고, 현장 적용성 검토를 위해 현재 공용중인 강박스 거더교의 외부면의 전체 재도장과 부분 재도장을 가정하여 각 표면처리 공법별 경제성을 비교, 분석을 실시하였다.

2. 실증실험 개요

2.1 대상교량 및 표면처리 대상부위

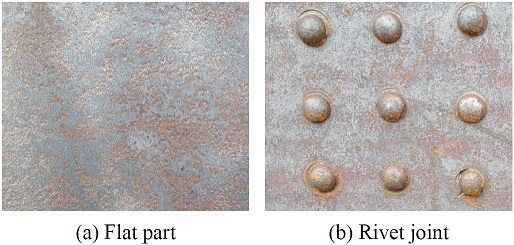

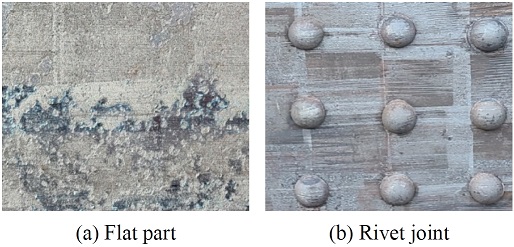

클린 레이저 실증실험 대상교량은 1953년 준공되어 공용년수 60년이 경과한 구조물로서 2016년 정밀안전진단 안전등급 E등급으로 철거된 교량이다. 구조형식은 플레이트 거더교로서 거더 외부는 오랜 공용년수에 의해 전반적인 부식이 발생된 상태이다. 이 연구에서 교량의 거더 복부를 대상으로 요철이 없는 일반부와 요철이 있는 리벳이음부로 구분하여 약 1 m2(단위면적)에 대해 표면처리를 실시하였다. Fig. 1에 대상교량 거더의 표면처리 부위를 나타내었다.

2.2 실증실험에 적용된 표면처리 공법 개요

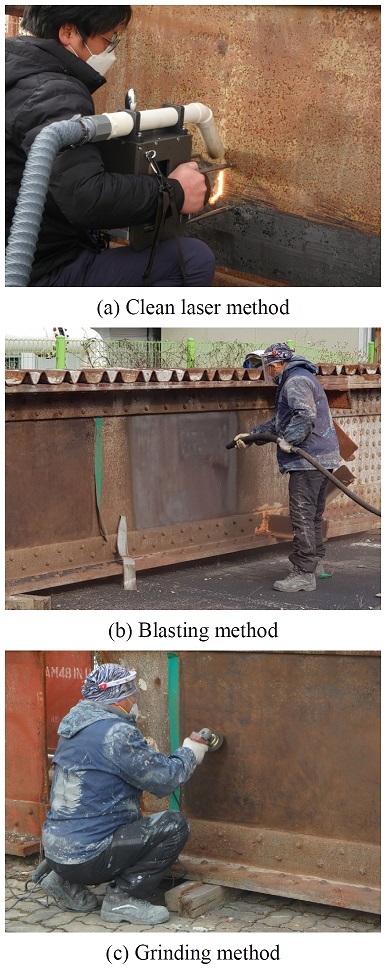

실증실험에서는 그라인딩, 블라스팅 공법 및 클린 레이저의 3가지 표면처리를 실시하였다.

그라인딩 표면처리는 회전식 그라인더에 와이어 솔을 부착하여 표면의 녹을 제거하였으며, 블라스팅은 PS-Ball이라고 하는 미세한 입자를 고속으로 분사시켜 표면의 이물질과 녹을 제거하였다. 블라스팅 공법에서 분사되는 압력은 약 0.70 MPa - 0.72MPa으로 약 1 m2(단위면적)당 약 25 kg의 PS-Ball이 사용되었다.

클린 레이저 시스템을 이용한 실증실험을 위해 Fig. 2와 같이 차량일체형 클린 레이저 시스템을 구축하였다. 클린 레이저 시스템은 YSM-1000C로 연속적으로 레이저 빛을 조사하는 CW방식이며, Table 1에 상세한 성능을 나타내었다.

실증실험에서는 클린 레이저의 레이저 파워는 1 kW, 레이저 주파수는 50 kHz, 레이저 조사 폭은 100 mm을 적용하였다. Moon et al.[4]의 논문에서 언급한 YSM-1000C의 EST값에 따르면, 레이저 파워가 1 kW, 레이저 주파수 50 kHz, 레이저 조사 폭 100 mm일 경우 레이저 조사 속도 5 mm/s 이하인 경우 도막두께를 100 μm 이상 제거할 수 있다. 그러므로 레이저 조사 속도를 5 mm/s 정도로 하여 표면처리 실험을 실시하였다. Fig. 3에 각 공법별 작업 광경을 나타내었다.

2.3 실험조건 및 실험종류

이 연구에서는 실증실험 대상교량의 일반부와 리벳이음부에 대해 표면처리를 하였으며 각 표면처리 공법별 표면처리 전과 후의 도막 및 녹 제거량을 도막두께 측정기를 통해 측정하였다. 또한, 표면처리 전과 후의 표면 관찰을 통해 블라스팅 표면처리 기준인 ISO 8501-1: 2007[8]에 제시된 SSPC 등급표를 기준으로 표면처리 상태를 조사하였다. 그리고 각 표면처리 공법의 소요시간은 일일 작업량과 연계되어 있으므로 공법별 소요시간을 측정하여 4절의 경제성 분석을 위한 기초자료로 사용하였다.

레이저 시스템의 친환경적 요소를 평가하기 위해 각 표면처리공법별 발생되는 소음을 측정하고 비교하였다. 그리고 표면처리 시 발생되는 물질을 조사하기 위해 클린 레이저 조사장치에 집진장치를 설치하였으며, 집진장치로부터 흡입된 필터를 공인시험기관에 의뢰하여 휘발성 유기화합물 및 4대 중금속을 중점적으로 분석하였다.

3. 실증실험 결과 및 분석

3.1 표면처리 후 도막 두께 측정 결과

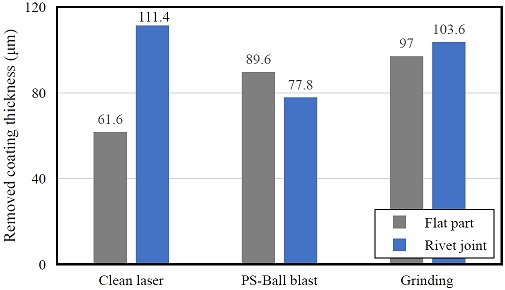

Table 2에 실증실험에서 적용한 3가지 표면처리 공법(그라인딩, 블라스팅 및 클린 레이저)에 대해 표면처리 전과 후 일반부 및 리벳이음부에서의 도막두께 측정값을 나타내었다. 도막두께는 각각 표면처리 대상 부위에 대해서 5개소 이상을 측정하여 평균값을 나타내었다.

실증실험 대상교량의 표면처리 전 도막두께를 측정한 결과는 100 μm - 164 μm로 조사되었으며 도막두께의 차이는 전반적인 부식 및 부식에 의한 부풂과 탈락 등의 영향으로 판단된다. 표면처리 후 도막두께는 21 μm - 60 μm로 나타났으며, 각 표면처리 시의 도막 제거량은 Fig. 4와 같다.

각 표면처리 시의 도막 제거량은 일반부의 경우 그라인딩, 블라스팅, 클린 레이저 순으로 나타났다. 그리고 리벳 이음부는 클린 레이저, 그라인딩, 블라스팅 순으로 나타났다. 그러나 각 표면처리 공법 및 도막 제거량의 상관관계는 미약한 것으로 판단된다.

3.2 표면처리 공법별 소요 시간 측정 결과

실증실험에서 적용한 그라인딩, 블라스팅 및 클린 레이저 표면처리 소요시간을 측정하였다. Fig. 1에 나타낸 대상 부위의 정확한 면적은 일반부의 경우 0.8 m × 1.2 m, 리벳이음부의 경우 0.84 m × 1.2 m이며, 이에 대한 표면처리 소요시간을 1 m2로 환산하여 Table 3에 나타내었다. 그라인딩 표면처리에서는 일반부보다 리벳이음부가 작업하기 어렵기 때문에 일반부에 비해 리벳이음부에서 표면처리 소요시간이 약 6배 정도 더 소요되었다.

블라스팅 표면처리 시 리벳이음부에서 PS-Ball 분사 압력(0.72 MPa)이 일반부(0.70 MPa)에 비해 조금 높았던 것으로 나타났으며, 이를 감안하면 블라스팅 표면처리에서 일반부와 리벳이음부의 소요시간은 거의 동일한 것으로 사료된다. 클린 레이저의 경우 리벳이음부에서 일반부보다 4분 정도 더 소요되었다. 이것은 Fig. 3에서 나타낸 바와 같이 차량 일체형 클린 레이저 시스템 제작단계에서 레이저 조사장치를 건(gun) 타입이 아닌 지그 형태로 제작하여 레이저 조사 시간보다 이동과 위치를 선정하는데 많은 시간이 소요되었기 때문이다.

평균 소요시간을 적용하면 클린 레이저의 경우가 블라스팅보다 표면처리시 약 5.8배의 시간이 더 소요되는 것으로 나타났다. 참고로 일본의 사례(2015)[6]에서는 블라스팅에 비해 레이저 표면처리에서 약 5배 정도 시간이 더 소요된 것으로 조사되었다.

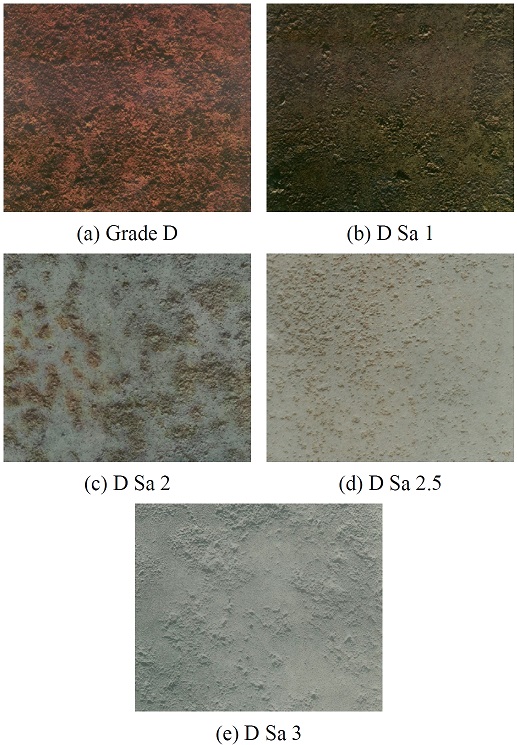

3.3 SSPC 표면처리 등급기준에 의한 평가

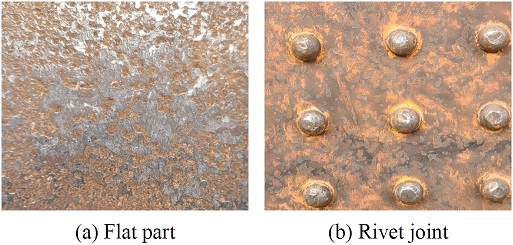

이 절에서는 실증실험에서 일반부와 리벳 이음부의 도막 및 녹을 표면처리 공법별로 제거한 후 표면 상태를 Fig. 5에 나타낸 SIS ISO 8501-1[8] 규정(블라스팅 표면처리에 의한 표면등급)과 비교하였다. 표면처리 전의 실험체의 표면등급은 D등급으로 mill scale이 완전히 녹슬었고 pitting이 넓게 퍼져 있는 상태이다.

Fig. 6에 그라인딩 표면처리를 실시한 후의 일반부 및 리벳이음부의 표면상태를 나타내었다. 표면상태는 녹이 완전히 제거되지 않았으며, Fig. 5의 표면등급표와 비교하면 그라인딩 공법의 일반부 및 리벳이음부 표면등급은 D Sa 1 - D Sa 2 사이로 평가되었다.

Fig. 7에 PS-Ball 블라스팅 표면처리를 실시한 후의 일반부 및 리벳이음부의 표면상태를 나타내었다. 표면상태는 일부 녹이 남아있으며, Fig. 5의 표면등급표와 비교하면 블라스팅 공법의 일반부 및 리벳이음부 표면등급은 D Sa 2 - D Sa 2.5 사이로 평가되었다.

Fig. 8에 클린 레이저를 사용하여 표면처리한 일반부 및 리벳 이음부의 표면 상태를 나타내었다. 표면상태는 녹이 완전히 제거된 상태로, Fig. 5의 표면등급표와 비교하면 클린 레이저 공법의 일반부 및 리벳이음부 표면등급은 D Sa 2.5 정도로 판단된다.

따라서 SSPC 표면처리 등급 기준에 의해 표면 등급을 평가한 결과 각 표면처리 공법은 모두 소정의 품질을 만족하는 것을 알 수 있었다.

3.4 표면처리별 발생 소음측정 및 결과

건설공사장 소음 및 진동 문제의 피해가 공사규모의 확대 및 대형 중기의 사용으로 인하여 확대되고 있다. 특히 최근에 도심지 공사 빈도가 증가하면서, 대부분의 경우 인근 주민에게 피해를 줄 수 있는 법적 기준을 초과하고 있어서 많은 민원이 야기되고 있다[9]. 이러한 문제 때문에 실증실험에서는 표면처리에 적용된 3가지 공법(그라인딩, 블라스팅, 클린 레이저)에 대해 발생되는 소음을 측정하였다. 소음측정 장비는 Fig. 9에 나타낸 Rion NL-42 Sound Level Meter를 사용하여 측정하였다. 각 공법별 표면처리 시 발생 소음원으로부터 1 m 떨어진 거리에서 측정하였다.

Table 4에 소음·진동관리법에 기술된 대상지역 및 시간에 따른 소음기준을 나타내었다. 소음·진동관리법에 따르면 특정 지역 외의 공사장 소음기준은 낮 7시 - 18시에 70 dB 이하이다. 특정공사 사전신고 대상 기계·장비를 사용하는 공사장 소음규제기준은 주간의 경우 작업에서의 시간이 1일 3시간 이하일 때는 +10 dB을, 3~6시간에서는 +5 dB을 규제기준치에 보정하고 있다.

Table 5에 표면처리 시 발생되는 평균 소음 측정결과를 나타내었다. 클린 레이저의 평균 소음값은 81.7 dB, PS-Ball 블라스팅의 평균 소음값은 104.0 dB, 그라인딩의 평균 소음값은 97.0 dB이다. 클린 레이저에 의한 표면처리 경우의 평균 소음값은 주간 기타지역에서의 작업시간이 1일 3시간 이하일 때의 소음 기준값(80 dB) 정도이다. 교량에서 차량 통행 시의 소음이 70 dB - 80 dB인 것을 감안하면, 클린 레이저 공법은 타 공법에 비해 상대적으로 소음이 작은 것을 알 수 있다. 참고로 일본 사례(2015)[6]의 경우 블라스팅 표면처리에서 소음은 90 dB, 레이저 표면처리에서 소음은 74.4 dB로 나타났다.

3.5 클린 레이저 표면처리 시 발생되는 유해물질 분석

그라인딩 및 블라스팅 표면처리 공법은 표면처리에서 발생되는 연마제와 PS-Ball 등의 산업 폐기물뿐만 아니라 표면처리 중에도 유해물질이 발생된다. 그러나 클린 레이저 표면처리는 산업 폐기물이 발생하지 않을 뿐만 아니라 표면처리 중에 발생되는 유해물질을 집진기의 흡입작용으로 필터에 포집하는 친환경 공법이다.

실험에서는 클린 레이저 표면처리 과정에서 발생되는 분진을 집진기로 흡입하여 집진기 내의 필터에 포집되어진 유해성분을 조사하였다. 조사항목으로는 VOCs(벤젠, 톨루엔, 에틸벤젠, 자일렌) 및 4대 중금속(카드뮴, 납, 수은, 크롬)이며 공인시험기관에 의뢰하여 분석하였다.

Table 6에 유해물질 분석결과를 나타내었다. 유해물질 분석은 각 항목별 국내 KS기준 및 국제 IEC 기준을 근거로 수행하였다. 분석 결과, 납 성분이 검출되었으며 다른 유해성분들은 검출되지 않았다. 또 Fits-Gerald et al.[7]의 연구에서는 클린 레이저 표면처리 시 발생된 유해물질을 분석한 결과, 소량의 카드뮴 2.5 μg/m3과 납 30 μg/m3가 검출되었으며, 크로뮴, 코발트, 구리, 산화철, 망간, 니켈, 산화아연 등의 성분은 검출되지 않았다. 또한 Kim et al.[2]의 연구에서는 레이저 클리닝 처리 시 발생되는 원소를 분석한 결과, 샵프라이머 시험편에서는 도료의 구성원소인 Mg, Si, Zn 및 O가 검출되었으며, 에폭시 시험편에서는 Mg, Al, Si가 검출되는 것으로 나타났다.

대상교량의 도장사양은 설계당시의 자료 부족으로 인하여 사용 도장계에 대한 정보가 없으나 도막두께 및 납 성분이 검출된 것으로부터 일반 재래식 도장인 광명단이 사용된 것으로 추정된다.

4. 경제성 평가

기존 클린 레이저에 대한 연구[3],[4]에서 클린 레이저에 의한 강재 표면처리는 적합성 및 건전성 부분에서 안전한 것으로 조사되었다. 그러나 실제 강교량 적용을 위해서는 다른 표면처리 공법과의 경제성 비교 분석이 필요하다. 일본의 사례 연구(2015)[6]에서 건식 블라스트 공법 및 클린 레이저 표면처리 공법의 비교 결과, 클린 레이저의 시공성은 블라스팅 공법의 약 20 %이며, 시공단가는 약 1.4배 높은 것으로 조사되었다.

이 연구에서는 클린 레이저를 사용한 표면처리 방법과 타 표면처리(그라인딩, 블라스팅) 공법과의 경제성 비교를 위해 실제 재도장을 실시한 강교량(A교량)을 대상으로 각 표면처리에 대한 단위면적당 발생 비용을 정리하였다. 경제성 평가에서는 A교량의 유지보수과정의 표면처리 비용, 2017년 건설공사 표준 품셈[10] 및 교량시설물 유지보수공사 설계가이드(2017년)[11] 자료를 참고하였다.

4.1 표면처리 전 단계 비용

그라인딩 및 PS-Ball 블라스팅 표면처리의 경우, 분진 및 비산먼지 대책으로 방진막 설치가 필요하다. 따라서 이들 공법 적용 시에는 표면처리 사전 단계에서 비계 및 방진막 설치가 요구된다. 그리고 클린 레이저의 경우에도 표면처리 후 재도장 단계에서 비계 설치 및 방진막 설치가 필요기 때문에 모든 공법의 표면처리 전 단계에서 비계 및 방진막 설치가 필요하다. Ogami et al.의 연구[12]에 의하면 클린 레이저 사용 시에 염분이 제거되므로 다른 공법들과 다르게 표면처리 전의 고압수 세척이 불필요한 것으로 보고하고 있다.

Table 7에 단위면적당의 클린 레이저, PS-Ball 블라스팅 및 그라인딩 표면처리에 대한 표면처리 사전 단계에서 필요한 공사비용을 나타내었다. 표면처리 사전 단계 비용으로는 강박스 거더의 공중비계(하면, 측면), 방진막 설치(하면, 측면), 비계 다리(강관, 계단식)의 비용을 고려하였다. 그리고 그라인딩 및 PS-Ball 블라스팅 표면처리 시에는 추가적으로 고압세척 집수통(0.5 m × 0.5 m × 0.5 m, 개소당) 및 고압수 세척 등의 비용을 고려하였다.

4.2 표면처리 종류에 따른 비용

표면처리 단계에서의 표면처리별 비용은 Table 3에 나타낸 실증실험에서의 소요 시간을 참고로 하여 비용을 산출하였다. 일반부 및 리벳 이음부에 대한 Table 3의 단위면적당 표면처리 소요시간을 반영하여 Q(1시간의 표면처리 면적)값을 식 (1)에 의해 산출하였다. Q값을 사용하여 단위면적당 표면처리별 1일 비용을 산출하였다.

| (1) |

여기서, Time: 각 표면처리 시 소요 시간 (Table 3 참조)

Table 8에 그라인딩, PS-Ball 블라스팅 및 클린 레이저에 대한 표면처리 비용을 나타내었다. 블라스팅의 경우, 일반부와 리벳 이음부의 표면처리 소요시간이 유사하므로 Table 3에서 나타낸 일반부 및 리벳이음부의 표면처리 시간을 평균하여 계산하였다. 그라인딩 표면처리는 리벳이음부에 적용되는 것으로 하여, 이 경우만을 대상으로 정리하였다. 교량의 표면처리 비용은 일반부에서 클린 레이저가 PS-Ball 블라스팅보다 약 1.6배 크며, 리벳 이음부에서 클린 레이저가 그라인딩보다 약 1.8배 크게 조사되었다.

4.3 클린 레이저 및 블라스팅의 경제성 비교

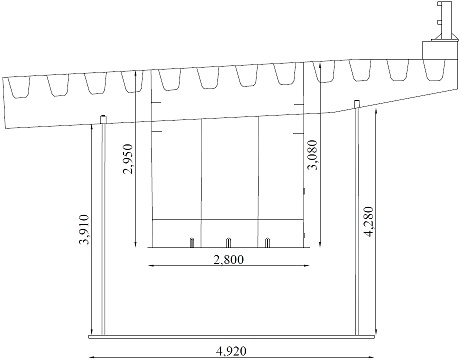

클린 레이저 및 블라스팅의 표면처리별 경제성 평가를 위해 A교량의 강박스 거더 외부면의 일반부 전체 재도장을 가정하여 표면처리별 경제성을 비교하였다. Fig. 10에 대상교량인 A교량의 거더 1개에 대한 단면도를 나타내었다. 강박스 거더의 복부 높이는 각각 2.95 m, 3.08 m이고, 하부 플랜지 폭은 2.80 m이다. 그리고 표면처리 및 재도장 시 설치되는 비계는 시공성을 고려하여 양 측면 높이를 각각 3.91 m, 4.28 m, 하면 폭을 4.92 m로 하였다.

표면처리공법별 상대적인 경제성을 비교하기 위한 것이므로 표면처리 구간을 교축방향 길이 2 m로 가정하고 표면처리 전단계의 비용을 계산하여 Table 9에 나타내었다. 표면처리 전 단계의 비용은 블라스팅 공법의 경우 총 3,077,979원, 그리고 클린 레이저의 경우 총 2,993,465원으로 나타났다.

그리고 Table 8을 적용하여 전체 면적 17.66 m2[(2.95 m + 3.08 m + 2.80 m) × 2]에 대한 표면처리 공법별 비용은 블라스팅의 경우 401,376원, 클린 레이저의 경우 641,023원이다. 그러므로 Table 10에 나타낸 것과 같이 표면처리와 관련된 전체 공사비용은 블라스팅의 경우 3,479,355원, 클린 레이저의 경우 3,634,488원이다. 비용 산출 결과, 클린 레이저의 경우가 블라스팅 공법의 1.04배로서 비용 차이가 크지 않은 것으로 조사되었다. 그러나 PS-Ball 블라스팅 공법 사용 시 발생하는 폐기물(PS-Ball) 처리 비용을 고려하면, 클린 레이저 표면처리에 대한 경제성은 PS-Ball 블라스팅 공법과 비교하여 동등하거나 또는 약간 더 좋은 것으로 사료된다.

4.4 클린 레이저 및 그라인딩의 경제성 비교

클린 레이저 및 그라인딩의 표면처리별 경제성 평가를 위해 A교량의 강박스 거더의 볼트 이음부를 부분 재도장하는 것으로 표면처리별 비용을 비교하였다. 이것은 볼트부가 일반부에 비하여 부식환경에 취약하다는 것을 고려하여 부분도장을 우선적으로 실시하는 것을 반영한 것이다.

볼트 이음부는 도면을 참조하여 종방향으로 0.8 m의 길이를 고려하였다. 비계의 폭은 작업성을 고려하여 블라스팅 공법과 동일하게 2 m로 가정하여 비용을 계산하였다. 따라서 표면처리 비용을 제외한 다른 공종별 비용은 4.3에 기술한 것과 동일하게 적용할 수 있다.

그리고 Table 8을 적용하여 전체 면적 7.064 m2((2.95 m + 3.08 m + 2.80 m) × 0.8)에 대해 표면처리 별 비용을 계산하였다. 표면처리별 비용은 그라인딩 공법의 경우 157,449원, 클린 레이저의 경우 284,524원으로 산출되었다. 그러므로 Table 11에 나타낸 것과 같이 표면처리와 관련된 전체 공사비용은 그라인딩 공법의 경우 3,235,428원, 클린 레이저의 경우 3,277,989원으로 산출되었다. 클린 레이저 공법이 그라인딩 공법과 차이가 없는 것으로 평가되었다. 그러나 현재의 그라인딩 표면처리 공법은 리벳이음부에 대한 비용 산출이므로, 실제 고장력 볼트 이음부를 고려하면 볼트부 특성으로 표면처리 면적의 증가 및 소음, 환경 등의 추가적인 문제가 발생된다. 이러한 것을 고려하면 부분 보수도장의 경우도 클린 레이저 표면처리는 충분한 경제성을 갖고 있는 것으로 평가된다.

5. 결 론

이 연구에서는 국내에서 개발된 클린 레이저 시스템의 실증실험을 위하여 그라인딩, 블라스팅 및 클린 레이저에 대한 표면처리 전과 후의 도막 두께 변화, 각 공법별 소요시간, 표면처리 후의 표면등급 평가, 소음 측정을 실시하였으며, 그리고 클린 레이저에 대해 표면처리 시 발생되는 유해물질 등을 분석하였다. 또한 각 표면처리별 비용을 조사하고, 실제 교량의 적용을 고려하여 각 공법별 경제성 분석을 실시하였다. 이 연구에서 얻어진 주요 결론은 다음과 같다.

- (1) 도막 제거량 측정 결과, 각 표면처리 시의 도막 제거량은 일반부는 그라인딩, 블라스팅, 클린 레이저 순이며, 리벳이음부는 클린 레이저, 그라인딩, 블라스팅 순으로 나타났다. 그러나 각 표면처리 공법과 도막 제거량의 상관관계는 미미한 것으로 사료된다.

- (2) 표면처리 공법별 소요 시간 측정결과, 그라인딩 표면처리의 경우 일반부보다 리벳이음부에서 약 6배 정도 더 소요되었으며, 클린 레이저의 경우 블라스팅보다 약 5.8배의 시간이 더 소요되는 것으로 나타났다.

- (3) SSPC 표면처리 등급 기준에 의해 표면등급을 평가한 결과, 그라인딩의 표면등급은 D Sa 1 - D Sa 2 사이, 블라스팅의 표면등급은 D Sa 2 - D Sa 2.5 사이, 클린 레이저의 표면등급은 D Sa 2.5 정도로 평가되어, 각 표면처리 공법은 모두 소정의 품질을 만족하는 것을 알 수 있었다.

- (4) 발생 소음 측정결과, 평균 소음값은 클린 레이저의 경우 81.7 dB으로 블라스팅의 평균 소음값(104.0 dB)보다 22.3 dB이 작고, 그라인더의 평균 소음값(97.0 dB)보다 15.3 dB가 작게 평가되었다.

- (5) 국내 KS기준 및 국제 IEC기준을 근거로 클린 레이저 표면처리 시에 집진기에 흡입되는 유해물질을 분석한 결과, 납 성분이 검출되었으며, VOCs 및 그 외 중금속(카드뮴, 수은, 크롬) 등의 성분은 검출되지 않았다.

- (6) 대상교량 A교량인 강상자형 거더 교량의 일반부를 전체 재도장한다고 가정하였을 때 블라스팅 및 클린 레이저의 표면처리 비용을 비교한 결과, 표면처리 공법에 대한 비용은 클린 레이저의 경우가 블라스팅보다 1.8배 정도 크나, 전체 공사 비용(부대비용 포함)은 블라스팅 공법과 비교하여 1.04배 정도 더 큰 것으로 조사되었다. 그러나 PS-Ball 블라스팅 공법에서 발생하는 폐기물(PS-Ball) 처리 비용을 고려하면, 클린 레이저 표면처리에 대한 경제성은 PS-Ball 블라스팅 공법과 비교하여 동등하거나 또는 약간 더 좋은 것으로 사료된다.

- (7) 대상교량 A교량인 강상자형 거더 교량의 볼트 이음부를 부분 재도장한다고 가정하여 그라인딩 및 클린 레이저 표면처리 비용을 비교한 결과, 표면처리와 관련된 전체 공사비용은 그라인딩 공법의 경우 3,235,428원, 클린 레이저의 경우 3,277,989원으로 산출되었다. 클린 레이저 공법이 그라인딩 공법과 차이가 없는 것으로 평가되었다. 그러나 실제 고장력 볼트 이음부를 고려하면 볼트부 특성으로 표면처리 면적의 증가 및 소음, 환경 등의 추가적인 문제가 발생된다. 이러한 것을 고려하면 부분 보수도장의 경우도 클린 레이저 표면처리는 충분한 경제성을 갖고 있는 것으로 평가된다.

Acknowledgments

이 연구는 국토교통부 국토교통기술촉진연구사업의 연구비 지원(18CTAP-C143604-01)에 의해 수행되었습니다.

References

-

Kim, J.D., Choi, S.Y., Lee, S.J., and Suh, J. (2014) The Study on Weldability of Boron Steel and Hot-Stamped Steel by Using Laser Heat Source (I), Transactions of the Korean Society of Mechanical Engineers A, KSME, Vol.38, No.12, pp.1367-1372 (in Korean),

[https://doi.org/10.3795/KSME-A.2014.38.12.1373]

-

Kim, J.-E., Song, M.-K., Lee, J.-M., Hyun, J.-H., and Kim, J.-D. (2019) A Study in the Effect of Overlap Rate on Laser Beam Cleaning Characteristics While Cleaning Paint using Low Power Pulsed Laser (I), Journal of Welding and Joining, The Korean Welding and Joining Society, Vol.37, No.5, pp.435-440 (in Korean).

[https://doi.org/10.5781/JWJ.2019.37.5.1]

-

Park, J.E., Kyung, K.S., Moon, M.G., Koh, K.H., Hong, Y.J. (2019) Experimental Study on Application of Clean Laser System in Surface Preparation on Steel, Journal of the Korean Society for Steel Construction, KSSC, Vol.31, No.6, pp.447-458 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.6.447]

-

Moon, M.G., Kyung, K.S., Park, J.E., Yun, I.S., and Hong, Y.J. (2020) Evaluation of Coating Removal Efficiency and Integrity by Applying a Clean Laser System, Journal of the Korean Society for Steel Structure, KSSC, Vol.32, No.6, pp.375-384 (in Korean).

[https://doi.org/10.7781/kjoss.2020.32.6.375]

-

Shirakawa, K., Ohashi, K., Ashidate, S., Kurosawa, K., Nakayama, M., Uchida, Y., and Nobusada, Y. (2005) Development of Rust Stripping System Using High Power Laser, IEEJ Transactions on Power and Energy, The Institute of Electrical Engineers of Japan, Vol.125, No.11, pp.1084-1090 (in Japanese).

[https://doi.org/10.1541/ieejpes.125.1084]

- Kamei, Y., Suga, K., and Maehara, T. (2015) Meiji Kanjosha Overpass Steel Pier HTB Deterioration Repair Measures by Laser Blasting, Presented in conference on project researches within jurisdiction of Chubu Regional Development Bureau (CRDB) in Ministry of Land, Infrastructure, Transport and Tourism, CRDB, Japan (in Japanese).

- Fitz-Gerald, J.M., Agnew, S.R., Moffat, W., Sharp, S.R., Gillespie, J.S., Becker, B.R., Liu, R., and Runion, A. (2019) Innovative Coating Removal Techniques for Coated Bridge Steel, FHWA/VTRC 20-R1, Virginia Transportation Research Council, USA.

- International Organization for Standardization (2007) Preparation of Steel Substrates Before Application of Paints and Related Products — Visual Assessment of Surface Cleanliness — Part 1: Rust Grades and Preparation Grades of Uncoated Steel Substrates and of Steel Substrates After Overall Removal of Previous Coatings (ISO 8501-1: 2007), Switzerland.

- Jung, G.C. (2000) Noise Isolation Method at Construction Site, Proceedings of the 10th Anniversary Conference of Korean Society for Noise and Vibration Engineering, KSNVE, pp.940-948 (in Korean).

- Ministry of Land, Infrastructure and Transport, and Korea Institute of Construction Technology (2017) Standard of Construction Estimate, MOLIT & KICT, Korea (in Korean).

- Safety Management Office of Seoul Metropolitan Government (2017) Design Guide for Bridge Facility Maintenance Work, Seoul Metropolitan Government, Korea (in Korean).

- Ogami, H., Fujii, K., Manabe, Y., Ota, K., and Yonekura, A. (2017) Applicability of a New Surface Preparation Method for Steel Structure Using Laser, Journal of Structural Engineering A, Japan Society of Civil Engineers, Vol.63A, pp.476-482 (in Japanese).