강구조물 부식환경에 따른 젖음 시간과 평균부식두께의 상관관계평가

Copyright © 2022 by Korean Society of Steel Construction

초록

강구조물 내구성 저하의 주요 원인인 부식열화를 발생시키는 요인은 강재 표면에 누적되는 다양한 부식환경인자이며, 부식환경인자에 따른 강재의 부식열화 수준을 평가하기 위하여 부식환경인자와 부식손상량의 상관관계를 평가할 필요가 있다. 본 연구에서는 다양한 지역 및 구조물에 대한 1년 동안의 옥외노출실험 결과를 활용하여 부식환경과 부식손상량의 상관관계를 분석하였다. 상관관계 분석을 위하여 부식전류량 계측값을 통한 젖음 시간과 강재 표면의 평균부식두께를 활용하였으며, 지역 및 구조물별 젖음 시간과 평균부식두께의 상대적인 발생 경향을 분석하였다. 또한, 젖음 시간과 평균부식두께에 관한 분석데이터를 활용하여 회귀분석을 진행하였으며, 회귀분석결과를 활용하여 옥외노출실험으로 발생한 부식열화 수준과 구조물별 국부적인 부식열화 수준을 비교하였다.

Abstract

Durability reduction of steel structures is attributed to various corrosive environment factors accumulated on the steel surface. It is necessary to analyze the correlation between corrosive environment factors and mean corrosion depth to evaluate the level of corrosion deterioration for steel structures depending on the corrosive environment factors. In this study, a correlation between corrosive environment and mean corrosion depth was analyzed from outdoor exposure test results for various locations such as marine environment, inland area, etc., and steel structures. The relative occurrence tendency of time of wetness and corrosion damage for the locations and steel structures was evaluated from time of wetness calculated using corrosion current and mean corrosion depth. In addition, a regression analysis was conducted from analysis data for the time of wetness and the mean corrosion depth. From the regression analysis results, relative corrosion deterioration levels depending on the locations and steel structures were compared.

Keywords:

Steel structure, Corrosive environment, Time of wetness, Mean corrosion depth, Correlation키워드:

강구조물, 부식환경, 젖음 시간, 평균부식두께, 상관관계1. 서 론

강구조물의 내구성능은 도장열화로 인한 도막두께 감소와 도장열화 이후 발생하는 강부재 표면의 부식손상으로 인하여 감소하게 되며, 강구조물의 주요 내구성 저하 요인들은 온도, 습도, 비래염분 등과 같은 설치위치에 따라 결정되는 환경요인이다. 또한, 강부재의 구조적 형상이나 상세 등에 따라 내구성능 저하의 차이가 발생할 수 있으므로, 구조물의 설치환경이 동일하더라도 부재에 따라 변화되는 국부적인 부식환경에 따라 상대적인 부식속도의 차이가 발생할 수 있다[1],[2]. 특히 부재 상세가 다양한 강교량의 경우 설치 방향, 부재형상, 환경조건 등에 따라 국부적인 부식손상의 차이가 상대적으로 크게 나타날 수 있다. 해안에 설치된 강구조물의 경우 비래염분의 직접적인 영향을 받을 수 있으며, 도심지에 설치된 강구조물의 경우 매연이나 먼지 등의 이물질이 강구조물에 침착되거나 누적되므로 양호한 환경에 설치된 구조물에 비하여 부식속도가 상대적으로 급격하게 증가할 수 있다[3]-[5].

강구조물의 내구성은 실제 강부재 표면에 누적되는 표면염분이나 젖음 시간과 같은 국부적인 환경요인으로 인하여 저하된다[6]. 하지만, 국내 강재 내구성 평가에 적용되는 환경평가 기준은 강구조물의 국부적인 부식환경보다는 구조물 설치위치에서의 환경을 등급화하여 평가하고 있다[7]. 따라서, 강구조물의 내구성 평가의 경우 국부적 부식환경 등을 반영하여 평가할 필요가 있으며, 국부적인 부식환경에 의하여 발생하는 강구조물의 평균부식두께와 부식환경요인의 상관관계를 분석할 필요가 있다.

강구조물의 설치환경에 따른 부식열화 속도와 관련된 연구로 강구조물의 설치환경 및 형상 등에 따른 국부적인 부식열화수준을 평가하기 위하여 부식모니터링을 통한 실제 강구조물의 국부적인 부식환경을 평가하는 연구들이 진행되었다[8],[9]. 또한, 국내 지역적 특성이 고려된 강구조물의 부식환경을 평가하기 위하여 다른 환경조건을 가진 지역들을 대상으로 옥외노출실험을 실시하고 부식량을 평가하는 연구가 진행되었다[10].

강구조물의 부식환경과 평균부식두께의 상관관계를 평가하는 연구의 경우, 강구조물에 모니터링 강판 시험체와 부식환경모니터링 센서를 설치하고 부식전류량과 평균부식두께의 상관관계를 활용하여 향후 부식량을 예측하는 연구들이 진행되었다[11],[12]. 또한, 강부재의 부식환경과 부식속도를 평가하기 위하여 실제 강교량에 설치되는 강박스 부재와 동일한 환경이 구현된 시험체를 대상으로 부재별 상대적인 부식환경과 평균부식두께의 상관관계를 평가하는 연구가 진행되었다[13].

기존 강구조물 부식환경 및 부식열화 속도 평가와 관련된 연구들의 경우 강구조물의 설치환경이나 형상 등에 따른 상대적인 부식속도만을 평가하였으며, 부식전류량과 부식량을 활용하여 향후 부식량을 예측하였다. 하지만, 강재 표면에 국부적으로 나타나는 부식환경요인과 평균부식두께를 연계한 정량적인 상관관계 평가에 관한 연구는 상대적으로 부족한 상황이다.

따라서, 본 연구에서는 부식환경요인 중 젖음 시간과 평균부식두께의 상관관계를 분석하고자 하였다. 상관관계를 평가하기 위하여 다양한 지역별 부식환경 및 실제 강구조물 구조부재에 국부적으로 발생하는 젖음 시간을 부식전류량 계측결과를 활용하여 평가하였으며, 동일한 기간에 발생한 평균부식두께 계측결과와 비교하였다. 실제 부식열화를 유발하는 부식환경요인은 온·습도, 비래염분, 젖음 시간 등 다양한 환경요인 등이 있으나, 본 연구에서는 부식전류량 계측결과를 활용하여 평가된 젖음 시간과 평균부식두께의 상관관계를 분석하였다. 이를 위하여 젖음 시간과 기존 연구에서 평가된 평균부식두께의 평가결과를 활용하여 상대적인 발생 경향을 확인하였으며, 회귀분석을 통하여 젖음 시간과 평균부식두께의 상관관계를 분석하였다.

2. 젖음 시간 평가

2.1 젖음 시간 평가 방법

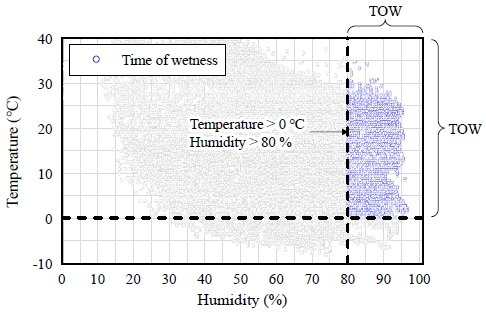

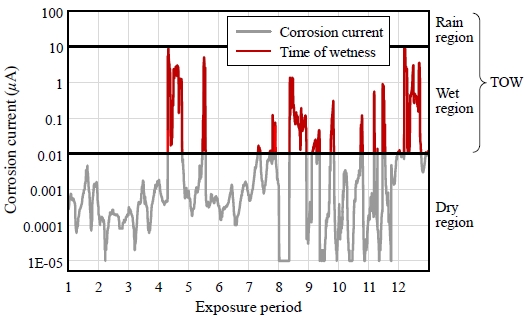

젖음 시간(TOW: time of wetness)은 강재가 부식의 원인이 되는 흡착 또는 액막의 전해질에 덮여있는 기간을 의미하며, 강재 표면에 발생한다[14]. 강재의 젖음 시간의 경우 온·습도를 활용하여 계산되는 젖음 시간, 부식전류량을 활용하여 계산되는 젖음 시간으로 구분할 수 있다. 온·습도를 활용한 젖음 시간의 경우, Fig. 1과 같이 습도 80 % 이상 및 온도 0 ℃ 이상으로 지속되는 시간을 젖음 시간으로 정의하고 있다[15]. 부식전류량을 활용한 젖음 시간의 경우, Fig. 2와 같이 부식전류량의 계측 범위를 강우 구간, 습윤 구간, 건조 구간으로 구분하고 있으며, 0.01 μA 이상(강우 구간, 습윤 구간)으로 계측되는 구간을 젖음 시간으로 평가하고 있다[16].

온·습도를 활용한 젖음 시간의 경우 구조물이 설치된 대기환경으로부터 발생하는 젖음 시간이며, 동일한 위치에 설치된 강부재라면 동일한 온·습도가 계측될 것이므로, 국부적으로 나타나는 부식환경을 정량적으로 평가할 수 없다. 하지만, 부식전류량을 활용한 젖음 시간의 경우 부식환경측정 센서로부터 부재별로 나타나는 부식전류량을 계측하여 계산되므로, 강부재별 국부적인 부식환경을 평가할 수 있다. 따라서, 부식전류량을 통하여 계산된 젖음 시간이 온·습도를 활용한 젖음 시간에 비하여 명확한 상관관계를 분석할 수 있으므로, 부식전류량을 활용한 젖음 시간과 평균부식두께의 상관관계를 평가하였다. 젖음 시간과 평균부식두께의 상관관계 분석을 위하여 부식전류량을 활용한 젖음 시간을 각 계측 위치별로 계산하였다. 동일한 환경에서 1년동안 계측되는 온·습도 및 부식전류량의 발생량은 평균적으로 유사한 수준으로 계측될 것으로 판단되므로, 최초 1년의 부식전류량 및 평균부식두께 계측결과를 활용하였다.

2.2 지역 및 구조물별 젖음 시간 평가

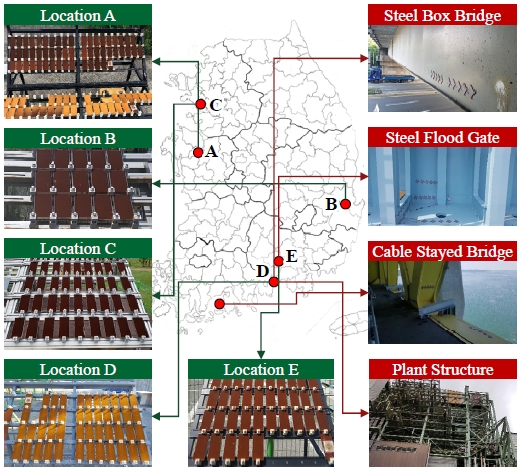

부식환경의 경우 지역별 환경이나 강구조물의 구조부재에 따라 상대적으로 나타나므로, 다양한 환경조건을 대상으로 평가된 부식전류량을 활용하여 젖음 시간을 평가하였다. 부식전류량과 평균부식두께를 평가하기 위하여 Fig. 3와 같이 지역을 Location A부터 Location E까지 구분하였으며, 기존 옥외노출 실험결과와 강박스교량, 사장교의 트러스부재, 강재 수문 등의 부식환경 모니터링 연구결과를 활용하였다[8],[10],[11]. Location A는 해안으로부터 약 22.5 km, Location B는 약 6.1 km, Location C는 약 2.6 km, Location D는 약 0.1 km, Location E는 약 11.6 km 떨어진 위치에서 옥외노출실험을 실시하였다[10]. 지역별 부식전류량 계측 데이터는 Location C, D, E의 경우 2017년 1월 ~ 2018년 1월, Location B의 경우 2018년 9월 ~ 2019년 8월, Location A의 경우 2018년 10월 ~ 2019년 10월까지의 실험 데이터를 활용하였다. 구조물별 부식전류량 계측 데이터는 강박스 교량의 경우 2018년 8월 ~ 2019년 8월, 강재 수문의 경우 2017년 8월 ~ 2018년 8월, 트러스 교량의 경우 2017년 7월 ~ 2018년 7월, 플랜트 시설물의 경우 2016년 10월 ~ 2017년 10월까지의 실험 데이터를 활용하였다[8],[10],[11].

지역별 옥외노출실험의 경우 일반 구조용 압연 강재인 SS275 강종을 활용하여 시편을 제작하고, 옥외노출실험 기준에 따라 경사각을 45도로 노출시켜 강재 표면의 평균부식두께를 평가하였으며[10], 구조물에 대한 옥외노출실험의 경우 실험용 모니터링 강판을 실제 구조물의 구조부재에 설치하여 국부적인 부식환경에 따른 평균부식두께를 평가하였다[8],[11]. 구조물별 평가 대상 구조부재는 강박스 교량의 경우 강박스 거더의 외측 및 하부, 강재 수문의 경우 상부부재, 수평부재, 수직부재, 스킨플레이트부재, 사장교의 경우 교량의 트러스 부재 중 수평부재, 수직부재, 대각선부재 및 교량 내부의 교문 브레이싱 부재를 대상으로 젖음 시간 및 평균부식두께를 평가하였다[8],[11]. 각 지역 및 구조물에서 계측된 부식전류량을 활용하여 젖음 시간을 계산하였으며, 옥외노출실험을 통하여 발생한 평균부식두께를 젖음 시간과 비교하여 상관관계를 평가할 수 있도록 하였다.

2.3 젖음 시간 평가결과

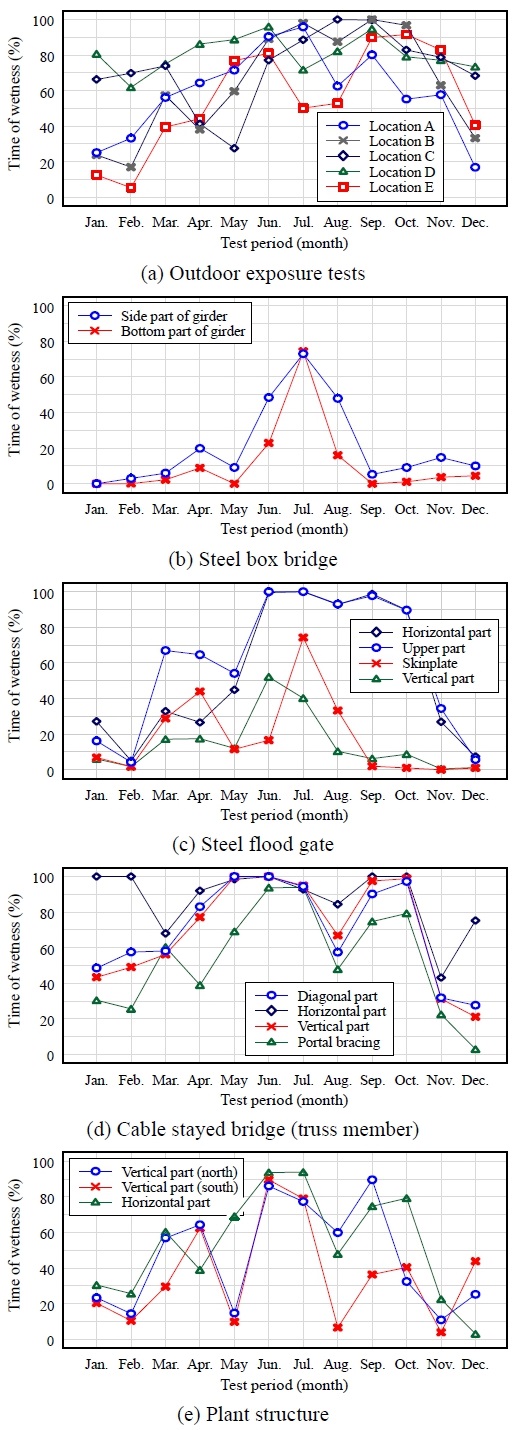

지역 및 구조물별 부식전류량 계측결과를 활용하여 계산된 월별 젖음 시간을 지역 및 구조물별로 비교하여 Fig. 4에 나타내었다. 젖음 시간을 계산하기 위하여 식 (1)을 활용하였으며, 전체 부식전류량 계측결과에서 강우 구간(rain region)과 습윤 구간(wet region)으로 계측된 구간을 합산하였다[16].

| (1) |

부식전류량은 부식환경측정 센서를 강재 표면에 부착하고 센서에서 출력되는 부식전류량을 10분당 1회 데이터 로거로 기록하여 계측한다. 데이터 로거에 1회 계측된 부식전류량은 10분 동안 지속된다고 가정하였으며, 젖음 시간은 전체 측정횟수 중 강우 구간 및 습윤 구간으로 측정된 횟수에 10을 곱하여 산정하였다. 또한, 전체 측정시간에 대하여 젖음 시간이 지속되는 시간을 합산하여 지역 및 구조물별로 전체 측정시간 중 젖음 시간 지속되는 시간이 차지하는 비율의 수준을 평가하였다.

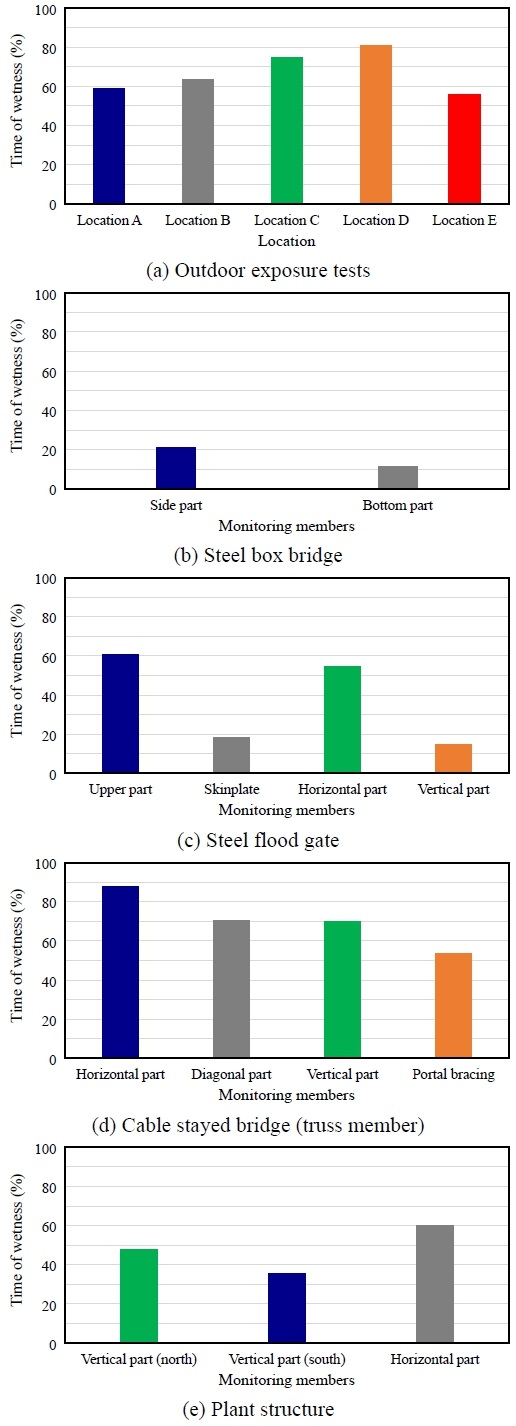

Fig. 4에 나타낸 월별 젖음 시간으로 계산된 1년 젖음 시간을 지역 및 구조물별로 비교하여 Fig. 5에 나타내었다. 지역별 젖음 시간을 비교한 결과 옥외노출실험이 진행된 위치의 해안이격거리와 설치위치 등에 따라 젖음 시간이 약 55 % - 80 %까지 나타나는 것을 확인할 수 있다. 또한, 해안이격거리가 가장 가깝고 부식환경이 가장 열악한 위치인 Location D의 경우, 부식환경이 가장 양호한 위치에 설치된 Location E에 비하여 젖음 시간이 약 1.5배의 수준으로 관찰되었으며, 젖음 시간의 상대적인 차이가 나타나는 것을 확인할 수 있다. 구조물별로 젖음 시간을 비교한 결과, 동일한 구조물에서도 강재 수문의 경우 수평부재 젖음 시간이 수직부재의 젖음 시간에 비하여 3.77~4.19배까지 긴 것을 알 수 있으며, 사장교의 트러스부재의 경우 교문부재의 젖음 시간에 비하여 트러스부재의 젖음 시간이 1.30~1.64배까지 길게 나타나는 것을 알 수 있다. 플랜트 시설물의 경우, 같은 수직부재라도 부재의 설치 방향에 따라 젖음 시간이 상이하게 나타나는 것을 확인할 수 있으며, 수평부재의 젖음 시간은 수직부재와 비교하여 1.69배까지 나타나는 것을 알 수 있다. 옥외노출실험에 따른 월별 젖음 시간 평가 결과, 젖음 시간의 발생 경향이 지역에 따라 5월~10월에는 젖음 시간이 길게 나타났으며, 11월~4월에는 젖음 시간이 짧게 나타나는 경향이 발생한 것을 알 수 있다. 구조물별 젖음 시간 평가 결과, 해상강교량 트러스 부재의 경우 전체적으로 젖음 시간이 긴 것을 알 수 있다. 또한, 내륙지방에 설치된 강박스 교량의 경우 강우효과나 염분 등의 효과가 거의 없으므로, 전체적으로 젖음 시간이 짧은 것을 알 수 있다.

부식전류량의 경우 부식환경측정 센서에 부착되는 염분, 상대습도 등에 영향을 받게 된다. 강재 수문과 트러스부재의 수평부재는 다른 부재에 비하여 강우효과에 크게 영향을 받으며 부재 특성상 배수가 원활하지 않으므로 부식전류량 계측값이 크고 젖음 시간이 긴 것을 알 수 있다. 본 연구결과는 노출기간 1년간 계측된 부식전류량으로부터 계산된 젖음 시간 평가결과이므로, 지역별 부식환경 및 강구조물 구조부재의 국부적인 부식환경에 따라 젖음 시간의 상대적인 차이가 적게 평가되었을 수 있다. 하지만, 실제 강구조물의 사용기간이나 수명 등을 고려할 경우, 단기간이 아닌 장기간에 걸쳐 누적되는 지역별 설치환경과 국부적인 부식환경요인에 따라 지역이나 구조부재에 따른 상대적인 부식속도의 차이는 더 크게 발생할 것으로 예상할 수 있다.

3. 젖음 시간 및 평균부식두께 상관관계 분석

3.1 젖음 시간 및 평균부식두께 상대적 발생경향 분석

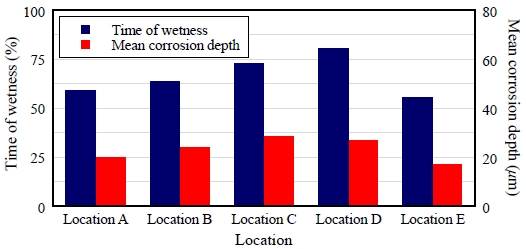

젖음 시간과 평균부식두께의 평가결과를 지역별 및 구조물별로 비교하여 Tables 1-2 및 Figs. 6-7에 나타내었다. Tables 1-2에 나타낸 평균부식두께 평가결과 중 Location B - Location E의 경우 이전 연구에서 평가된 평균부식두께를 활용하였으며, Location A의 경우 옥외노출실험 결과를 활용하여 본 연구에서 분석하였다. 젖음 시간 분석결과의 경우, 평균부식두께와의 상관관계 평가를 위하여 분석하였으며, 기존에 평가되었던 부식전류량 계측값을 젖음 시간으로 환산하여 본 연구에서 분석한 결과이다.

Table 1의 지역별 젖음 시간과 평균부식두께의 평가결과로부터 젖음 시간이 길수록 평균부식두께 또한 큰 비례적인 경향이 나타나는 것을 확인할 수 있다. 구조물의 경우, Table 2 및 Fig. 7에 나타낸 것과 같이 다양한 구조부재의 국부적인 부식환경이 상이하므로, 구조부재에 따라 젖음 시간과 평균부식두께의 비율에 상대적인 편차가 발생하는 것을 확인할 수 있다.

강재 수문과 해상트러스 교량의 수평부재는 부재 표면의 표면염분이 누적되거나 이물질 등이 부착되어 상대적으로 열악한 부식환경에 노출되어 부식열화속도가 급격하게 증가한 것으로 판단된다. 강구조물 수평부재의 경우 구조부재의 특성상 강우효과 등으로 인하여 물고임 현상이 발생할 수 있으며, 물고임 현상으로 인하여 부재 표면이 습윤 상태와 건조 상태가 지속적으로 반복되는 환경에 설치되므로, 젖음 시간 발생 수준에 비하여 상대적으로 평균부식두께가 큰 것을 확인할 수 있다.

강박스 교량 거더의 하부 및 구조물의 수직부재는 수평부재에 비하여 상대적으로 양호한 부식환경에 노출되어 있으므로 젖음 시간에 비하여 적은 평균부식두께가 발생한 것을 알 수 있다. 플랜트 시설물의 경우 지역별 젖음 시간과 평균부식두께의 발생 경향과 유사하게 나타났으며, 젖음 시간이 길수록 평균부식두께가 크게 나타나는 것을 알 수 있다. 따라서, 젖음 시간과 평균부식두께의 상대적인 비율 평가결과를 통하여 부식전류량을 활용하여 계산된 젖음 시간이 실제 강구조물에 발생할 수 있는 평균부식두께와 밀접한 관계가 있는 것을 알 수 있다.

3.2 회귀분석을 활용한 상관관계 분석

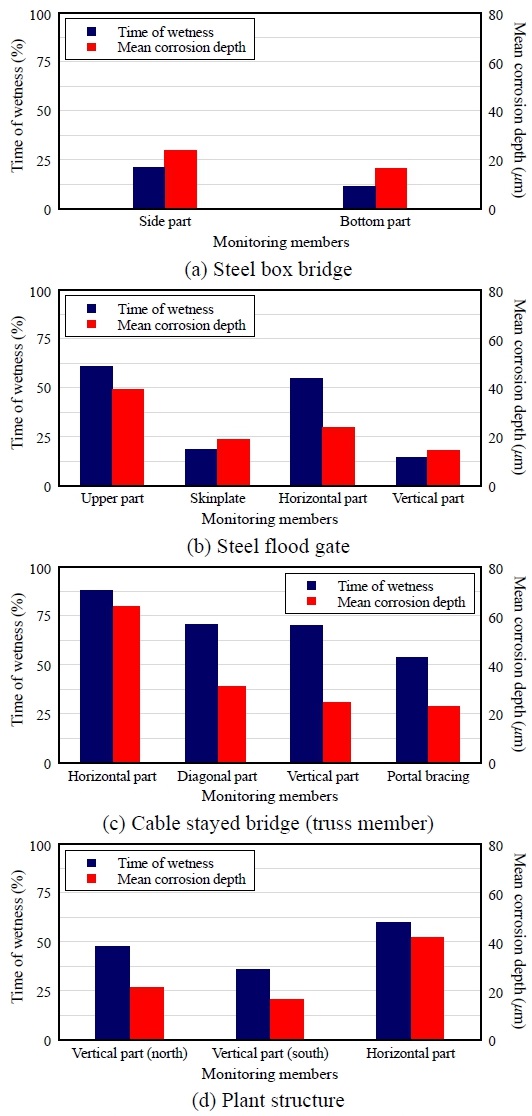

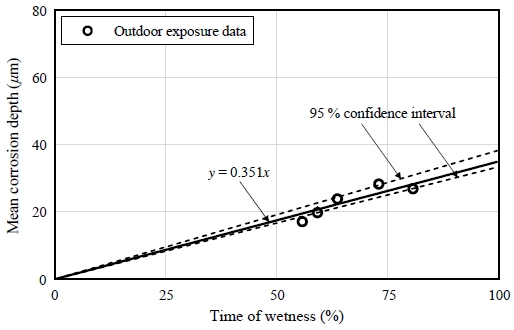

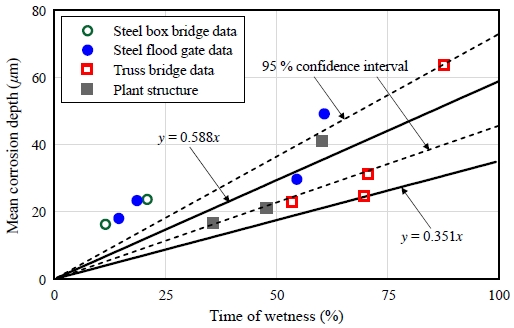

옥외노출실험을 통하여 평가된 젖음 시간과 평균부식두께의 상관관계를 평가하기 위하여 Figs. 8-9과 같이 선형 회귀분석을 진행하였으며, 선형 회귀분석에 대한 95 % 신뢰도 구간을 분석하였다[17]. 실제 강재에 발생하는 부식손상량은 초기 상태에서 부식손상이 발생하지 않으므로 선형 회귀분석의 시작을 (젖음 시간 0 %, 평균부식두께 0 μm)으로 결정하였으며, 젖음 시간에 대한 부식손상량의 관계를 y = ax로 선형 회귀분석을 진행하였다.

지역별 젖음 시간과 평균부식두께의 상관관계를 평가한 결과, Fig. 8과 같이 식 (2)의 상관관계가 나타나는 것을 알 수 있으며, 구조물별 젖음 시간과 평균부식두께의 상관관계를 평가한 결과 Fig. 9과 같이 식 (3)의 상관관계가 나타나는 것을 확인할 수 있다. 지역별 젖음 시간과 평균부식두께의 상관관계는 Fig. 8과 같이 젖음 시간과 평균부식두께가 비례 관계가 나타나는 것을 알 수 있다. 구조물별 젖음 시간과 평균부식두께의 상관관계는 Fig. 9에 나타낸 것과 같이 구조부재의 국부적인 부식환경에 따라 상대적인 편차가 발생하였으나, 개별 구조물의 구조부재끼리 비교한다면 젖음 시간과 평균부식두께의 상대적인 발생 경향이 서로 유사하게 나타나는 것을 알 수 있다. 여기서, x는 젖음 시간을 의미하며, y는 평균부식두께를 의미한다.

| (2) |

| (3) |

Fig. 8의 옥외노출실험을 통하여 평가된 상관관계 분석결과의 경우 Fig. 9의 구조물별 평가된 상관관계 분석결과의 하한값과 유사하게 나타나는 것을 알 수 있다. 구조물별 평가결과의 경우 실제 구조물에 국부적으로 나타날 수 있는 열악한 부식환경에 설치된 부재를 포함하여 젖음 시간 및 평균부식두께를 평가하였으므로, 지역별 옥외노출실험 결과에 비하여 평균부식두께와 젖음 시간이 상대적으로 높게 평가된 것으로 판단된다. 또한, 옥외노출실험에 의한 젖음 시간과 평균부식두께의 상관관계 식과 구조물 구조부재에 대한 상관관계식을 비교한다면, 구조물별 평균부식두께가 지역별 옥외노출실험에 의한 평균부식두께에 비하여 약 1.67배 높게 평가된 것을 알 수 있다. 이러한 상관관계 분석결과를 활용한다면 옥외노출실험에 의한 지역별 평균부식두께와 실제 구조물에 발생하는 국부적인 평균부식두께에 관한 상대적인 가중치 등도 분석할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 부식환경에 따른 지역 및 구조물별 옥외노출실험을 실시하였으며, 젖음 시간과 평균부식두께의 상관관계를 평가하였다. 젖음 시간 및 평균부식두께 평가결과를 활용하여 지역 및 구조물의 구조부재별 젖음 시간과 평균부식두께의 상대적인 발생 경향을 평가하였으며, 회귀분석을 통하여 젖음 시간과 평균부식두께의 상관관계를 평가하였다.

다양한 지역 및 실제 강구조물에 관한 젖음 시간을 평가한 결과, 지역별 결과의 경우, 해안이격거리나 대기환경 등에 따라 젖음 시간의 상대적인 차이가 약 1.7배까지 발생하는 것을 확인하였다. 또한, 구조물별 결과의 경우, 동일한 환경에 설치된 구조물일지라도 구조부재의 국부적인 부식환경에 따라 젖음 시간의 경우 상대적인 차이가 약 4배까지 발생하는 것을 확인할 수 있었다.

젖음 시간과 평균부식두께의 상대적인 발생 경향을 분석하고 회귀분석을 진행하였으며 도출된 회귀식에 대한 신뢰도 구간을 분석하였다. 상관관계를 분석한 결과, 지역별 젖음 시간과 평균부식두께는 젖음 시간이 길수록 평균부식두께가 증가하는 선형적인 경향이 나타나는 것을 확인하였다. 구조물별 젖음 시간과 평균부식두께는 다양한 구조부재가 설치되는 강구조물 특성상 국부적인 열화환경이나 급격한 부식속도가 증가하여 상대적으로 긴 젖음 시간에 비하여 평균부식두께가 적게 나타나는 경향이 있었으나, 젖음 시간이 길수록 평균부식두께가 증가하는 경향이 나타나는 것을 확인하였다. 이러한 결과로부터 강재의 평균부식두께는 표면에 누적되는 젖음 시간에 크게 영향을 받는 것을 알 수 있다. 또한, 옥외노출실험에 대한 부식열화 속도와 실제 구조물의 구조부재별 국부적인 부식열화 속도의 상대적인 차이를 분석할 수 있었다. 부식환경인자와 평균부식두께 간의 상관관계를 활용한다면 부식환경인자가 강재의 부식열화속도에 미치는 영향의 상대적인 수준을 분석할 수 있을 것이며, 부식환경인자와 평균부식두께의 전반적인 관계를 파악할 수 있을 것이다.

본 연구결과로부터 부식열화로 인한 강구조물의 내구성을 평가하기 위해서는 부식환경인자와 부식열화 수준을 연계한 강구조물 내구성 평가 방법이 검토되어야 한다는 것을 알 수 있다. 또한, 국부적인 환경에 따른 강구조물의 상태평가를 위하여 구조물이 설치된 지역적 특성이나 구조물의 국부적인 부식환경을 반영한 내구성 검토가 필요할 것으로 판단된다. 본 연구에서는 젖음 시간과 평균부식두께의 상관관계를 평가하였으나, 젖음 시간뿐만 아니라 온·습도, 표면염분 등의 다양한 부식환경인자와 평균부식두께의 상관관계를 평가한다면 강구조물의 부식환경인자에 따른 내구성 평가에 관련된 자료로 활용 가능할 것이다.

Acknowledgments

본 연구는 2021년도 정부(교육부)의 제원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(NRF-2021R1F1A1056567)에 의해 진행되었습니다. 이에 감사드립니다.

References

- Yeon, J.-W., Pyun, S.-I., Lee, W.-J., Choi, I.-K., and Chun, K.-S. (2000) Effect of Relative Humidity on the Atmospehric Corrosion of Mild Steel Using the Electrochemical Wet/Dry Method, Journal of the Korean Electrochemical Society, KECS, Vol.3, No.1, pp.5-10 (in Korean).

-

Lee, S.J., Han, M.S., Jang, S.K., and Kim, S.J. (2015) Effect of Flow Velocity on Corrosion Rate and Corrosion Protection Current of Marine Material, Corrosion Science and Technology, The Corrosion Science Society of Korea, Vol.14, No.5, pp.226-231 (in Korean).

[https://doi.org/10.14773/cst.2015.14.5.226]

- Jeong, Y.-S., Park, K.-M., and Kim, I.-T. (2021) Evaluation for Airborne Salt and Deposited Salt of Offshore Steel Bridge, Proceedings of Annual Conference of Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.25, No.2, p.126 (in Korean).

-

Cho, G.-H., Lim, M.-H., and Park, D.-C. (2015) Effect of Coating Materials for Steel on the Threshold of Corrosive Amount of Airborne Chlorides and the Evaluation of Their Corrosion Speeds, Journal of the Korea Institute of Building Construction, KIC, Vol.15, No.2, pp.143-151 (in Korean).

[https://doi.org/10.5345/JKIBC.2015.15.2.143]

-

Wu, R.-J., Xia, J., Cheng, X., Liu, K.-H., Chen, K.-Y., Liu, Q.-F., and Jin, W.-L. (2022) Effect of Random Aggregate Distribution on Chloride-Induced Corrosion Morphology of Steel in Concrete, Construction and Building Materials, Elsevier, Vol.322, 126378.

[https://doi.org/10.1016/j.conbuildmat.2022.126378]

-

Fan, Y., Liu, W., Li, S., Chowwanonthapunya, T., Wongpat, B., Zhao, Y., Dong, B., Zhang, T., and Li, X. (2020) Evolution of Rust Layers on Carbon Steel and Weathering Steel in High Humidity and Heat Marine Atmospheric Corrosion, Journal of Materials Science & Technology, Elsevier, Vol.39, pp.190-199.

[https://doi.org/10.1016/j.jmst.2019.07.054]

- Korea Infrastructure Safety and Technology Corporation, and Ministry of Land, Infrastructure and Transport (2019) Detailed Guidelines for Safety and Maintenance of Facility (Performance Evaluation), KISTEC and MOLIT, Korea (in Korean).

-

Ha, M.-G., Jeon, S.H., Jeong, Y.-S., Mha, H.-S., and Ahn, J.-H. (2021) Corrosion Environment Monitoring of Local Structural Members of a Steel Truss Bridge Under a Marine Environment, International Journal of Steel Structures, KSSC, Vol.21, No.6, pp.167-177.

[https://doi.org/10.1007/s13296-020-00424-3]

-

Jin, Y.-H., Ha, M.-G., Jeon, S.H., Jeong, Y.-S., and Ahn, J.-H. (2020) Evaluation of Corrosion Conditions for the Steel Box Members by Corrosion Monitoring Exposure Test, Construction and Building Materials, Elsevier, Vol.258, 120195.

[https://doi.org/10.1016/j.conbuildmat.2020.120195]

-

Jeon, S.H., Ha, M.G., Jeong, Y.S., and Ahn, J.-H. (2019) Evaluation of Corrosion Damage of Structural Steel Depending on Atmospheric Exposure Test, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.4, pp.245-252 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.4.245]

- Ha, M.-G., Jeong, Y.S., Park, S.H., and Ahn, J.-H. (2019) Evaluation of Relative Corrosion Rate Depending on Local Location and Installation of Structural Member in Steel Water Gate, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.23, No.7, pp.16-24 (in Korean).

-

Ahn, J.-H., Jeon, S.H., Seong, T.-R., and Jeong, Y.-S. (2019) Estimation of Corrosion Damage Rate Using Corrosion Current Depending on Atmospheric Corrosion Environment, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.4, pp.253-260 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.4.253]

- Jin, Y-.H., Ha, M.-G., Jeong, Y.-S., and Ahn, J.-H. (2020) Relative Corrosion Environment Conditions of Steel Box Members Examined by Corrosion Current Measurement, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.24, No.6, pp.171-179 (in Korean).

- Korean Agency for Technology and Standards (2018) Corrosion of Metals and Alloys − Basic Terms and Definitions (KS D ISO8044: 2015), Korea (in Korean).

- Korean Agency for Technology and Standards (2020) Corrosion of Metals and Alloys − Corrosivity of Atmospheres − Classification, Determination and Estimation (KS D ISO 9223: 2020), Korea (in Korean).

- Jeon, S.H., Hur, J.O., Cheung, J.H., and Kim, I.T. (2009) Measuring Corrosion Rate of Temporary Steel Members by Using ACM Sensor, Proceedings of the 20th Annual Conference of Korean Society of Steel Construction, KSSC, Korea, pp.13-14 (in Korean).

- Ang, A.H.-S., and Tang, W.H. (2007) Probability Concepts in Engineering: Emphasis on Applications to Civil and Environmental Engineering (2nd Ed.), John Wiley & Sons, USA.