OSC 기반 오픈발코니 캔틸레버 구조와 접합부에 관한 구조성능 평가실험

Copyright © 2024 by Korean Society of Steel Construction

초록

일반적으로 공동주택의 오픈발코니와 같은 캔틸레버 구조물은 주요 골조공사 후에 별도의 습식공사로 진행되지만 공기지연이 발생하고, 다수의 고소작업으로 인해 안전을 위협하고 있다. 이에 건설 생산성 향상, 안전 리스크 저감 등의 이유로 OSC(Off-Site-Construction)공법을 적용한 캔틸레버 구조물을 도입하고자 한다. 본 연구에서는 캔틸레버 구조물의 구조설계 최적화 및 시공성을 고려한 접합부를 개발하고, 접합부에 대한 구조성능평가를 수행한다. 따라서 다양한 유형의 접합부를 개발하고, 실대형 크기의 캔틸레버 구조물의 구조성능평가를 통해 성능검증 및 사용성(허용처짐기준)을 평가 및 고찰한다.

Abstract

To improve construction productivity and safety about balcony construction of apartment complex, cantilever structure applied with the off-site-construction(OSC) method is needed. In this study, cantilever structure is developed considering structural stability, workability and safety, and structural performance evaluation is performed on the connection detail. Structural performance evaluation is conducted using a displacement control method. And experimental results and strain gauge data are analyzed and destruction shapes of specimen are observed. Therefore, performance verification and serviceability(allowable displacement requirements) are evaluated and study through structural performance evaluation of full scaled cantilever structure. Then developed cantilever structure is expected to apply in apartment complex.

Keywords:

Cantilever structure, Off-Site-Construction, Industrialized Architecture, Connection design of tensile and shear force키워드:

캔틸레버 구조물, OSC건축, 공업화 건축, 인장력 및 전단력에 대한 접합부 설계1. 서 론

공동주택 오픈발코니는 건축물의 내부와 외부를 연결하는 완충공간으로 건축물 외벽에 접하여 설치되는 공간을 말한다. 현재 국내 공동주택 오픈발코니는 캔틸레버 구조로 주요 골조공사 후에 별도의 습식 철근콘크리트(Reinforced Concrete, 이하 ‘RC’) 공법으로 진행되지만 공기 지연이 발생하고, 다수의 고소작업으로 인해 근로자의 안전을 위협하고 있다. 이에 건설 생산성 향상, 안전 리스크 저감 등의 이유로 급속시공이 가능한 프리캐스트 콘크리트(Precast Concrete, 이하 ‘PC’)공법의 적용이 확대되고 있다. PC 공법은 OSC (Off-Site Construction, 탈현장) 공법의 일환으로 공장에서 제작한 부재를 현장에서 조립하여 시공하는 방법으로 기존 RC 공법과 비교하여 거푸집과 동바리 등의 가설공사가 대폭 줄어들게 되어 경제적이고, 특히 가설공사를 최소화 할 수 있어 층고가 높은 물류창고 및 산업시설에 자주 활용되고 있다. 이러한 PC 공법을 공동주택 오픈발코니 등의 캔틸레버 구조물에 도입하고자 한다. 오픈발코니를 철골과 PC의 합성구조로 적용하여, 접합부는 철골로 건식 접합하여 구조안정성 및 시공성을 확보하고, 전체 구조체는 철근 콘크리트 구조로 설계하여 사용성능 및 내화성능을 확보할 수 있다. 캔틸레버 구조물의 접합부와 관련하여, Oh et al.[1]에서 후설치 부착식 앵커로 콘크리트에 연결된 캔틸레버 부재의 휨거동 평가 실험을 수행했고, Kim et al.[2]에서 강판-콘크리트 벽체구조에 부착되는 기기를 지지하기 위하여 설치되는 지지대와 벽체와의 접합 성능을 파악하기 위한 구조실험 및 유한요소해석을 수행하였다. 또한 Lim et al.[3], Yun et al.[4], Yi et al.[5]에서 콘크리트 전단벽체 또는 기둥과 철골보의 접합부에 대한 구조성능 확인을 위한 실험적 연구를 수행하였다.

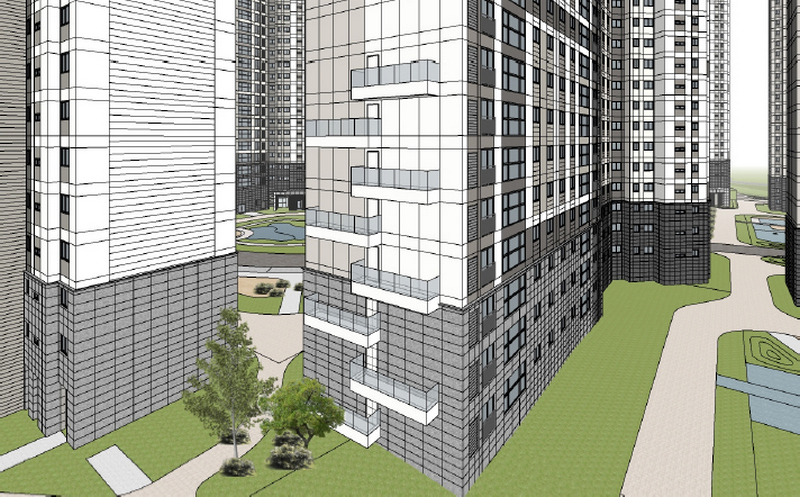

본 연구에서는 Fig. 1과 같은 공동주택 오픈발코니에 적합한 캔틸레버 구조물의 구조형식과 접합부를 개발하고, 구조성능 평가실험을 통해 현행 설계기준에서 요구하는 설계하중 및 공칭강도를 만족하는지에 대한 구조성능 및 사용성 평가를 수행하고자 한다.

2. OSC 기반 오픈발코니 캔틸레버 구조

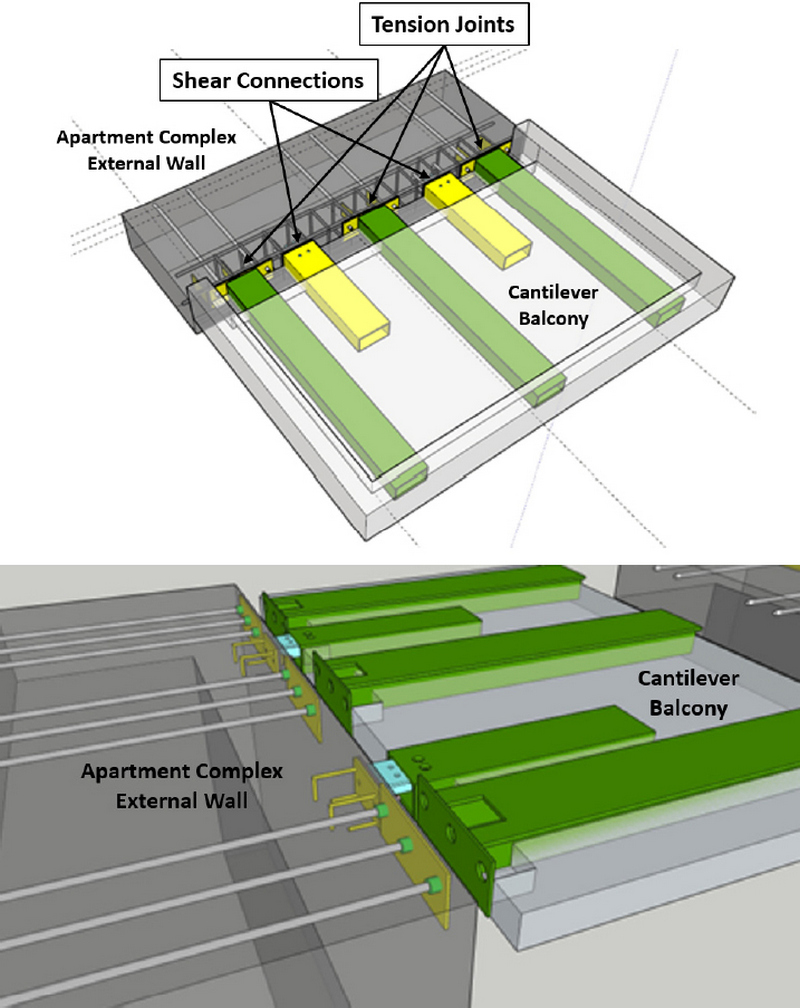

OSC기반 오픈발코니 캔틸레버 구조는 철골과 PC를 융합한 합성구조이며, Fig. 2와 같이 공동주택 주동부 벽체에 선매립한 철판에 인장접합부와 전단접합부를 연결하여 PC 캔틸레버 발코니를 설치하게 된다.

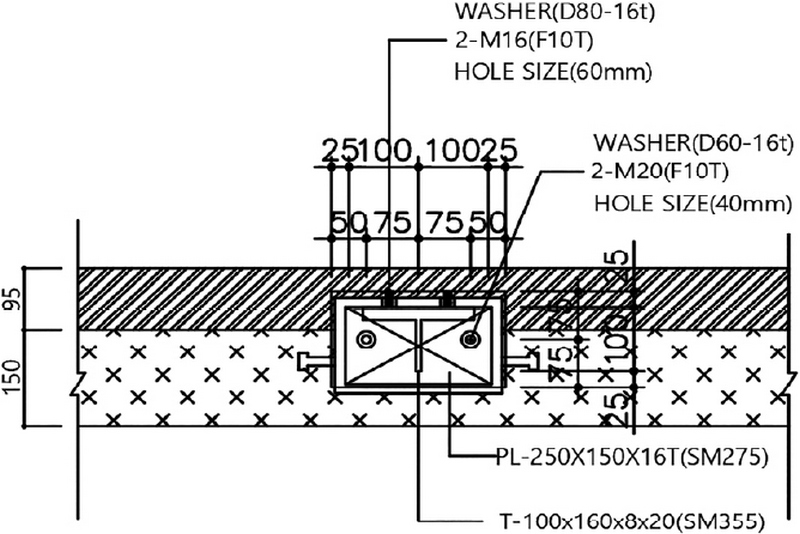

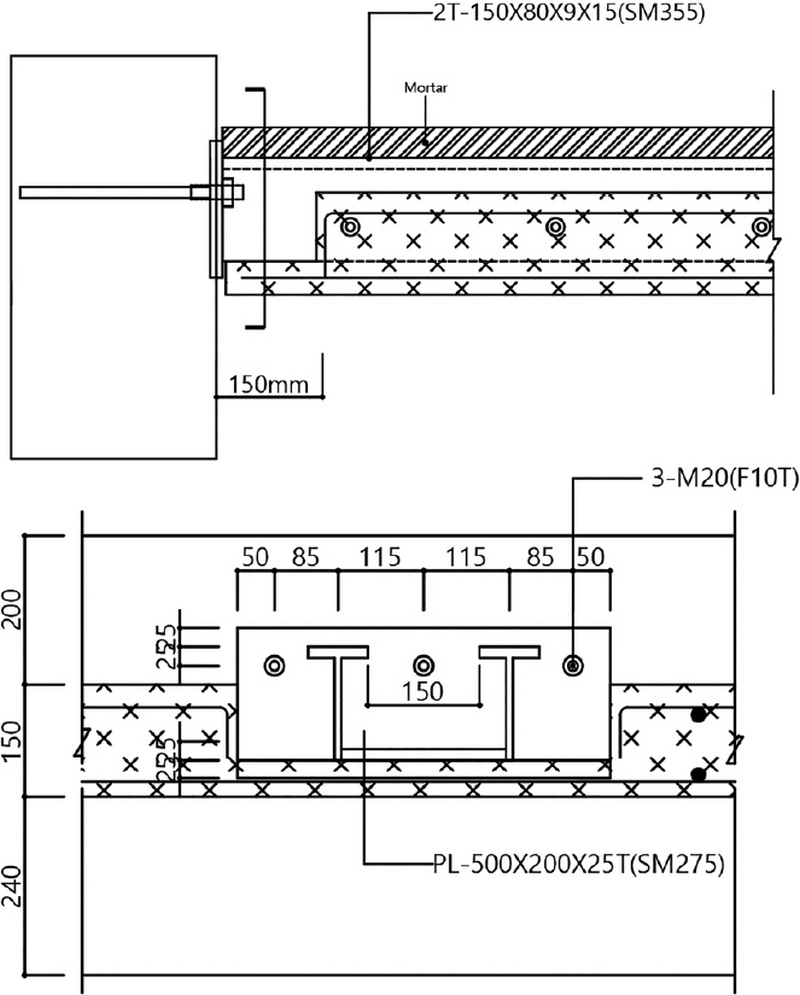

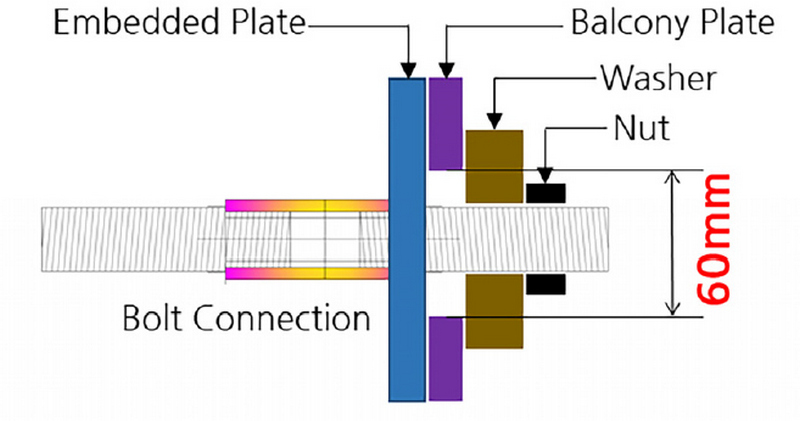

전단접합부는 PC 발코니의 주동부 벽체에 안전한 가조립을 위해 T형강을 본동부에 매립하여 설치하고 PC 발코니에 매립된 각형강관을 T형강에 삽입하여 설치하는 상세를 적용하였다. 즉 PC 발코니를 크레인으로 양중작업 중에 전단접합부를 이용하여 가조립한 후, 후속작업을 안전하게 진행할 수 있다. 전단접합부의 상세는 3개 실험체 모두 동일하게 적용되었으며, 상세는 Fig. 3에서 확인할 수 있다. 인장접합부에는 T형 강관이 주동부에 매립된 Plate에 볼트 3개를 통해 접합되는 상세와 각형강관이 주동부에 매립된 Plate에 볼트 2개를 통해 접합되는 상세를 각각 개발하여 구조성능을 평가하였다. 캔틸레버 구조물의 구조 안정성 확보 측면에서는 볼트 3개를 접합하기 위해 상부 중앙면에서 체결이 가능하도록 T형강 2개를 연결하여 적용하였다. 그리고 시공성 확보 측면에서 볼트 3개를 2개로 변경하여 연결하기 위해 각형강관을 활용하여 각형강관 좌우면에 볼트 1개씩 접합하는 상세를 적용하였다. 또한, 전단접합부에 추가적인 보강을 위하여 주동부 매립 강판에 강판 보강의 유무에 따른 구조성능을 추가적으로 평가하였다. 마지막으로 모든 접합부에는 시공오차 흡수를 위해 볼트 체결 위치에 대형구멍을 반영하였다.

실험체 1은 Fig. 4와 같이 캔틸레버 부재에 T형 강관이 배치된 철물접합 실험체이며, 강판 보강은 되지 않았다. 캔틸레버 부재 높이는 245 mm이고, 접합면에는 T형 강관 철물 하나당 3-M20(F10T)가 배치되었다. 다시 말해 부재 하나당 적용된 T형 강관 철물은 총 3개이며, 3-M20(F10T)x3가 총 9개 사용되었다. T형 강관 철물에 용접된 플레이트의 크기는 500x200x25이며, T형강의 경우 150x80x9x15를 사용하였다. 플레이트에는 Fig. 5와 같이 시공오차 흡수를 위해 Ø60 크기의 볼트홀(Bolt hole)을 적용되었고, 와셔크기는 Ø80을 적용하였다.

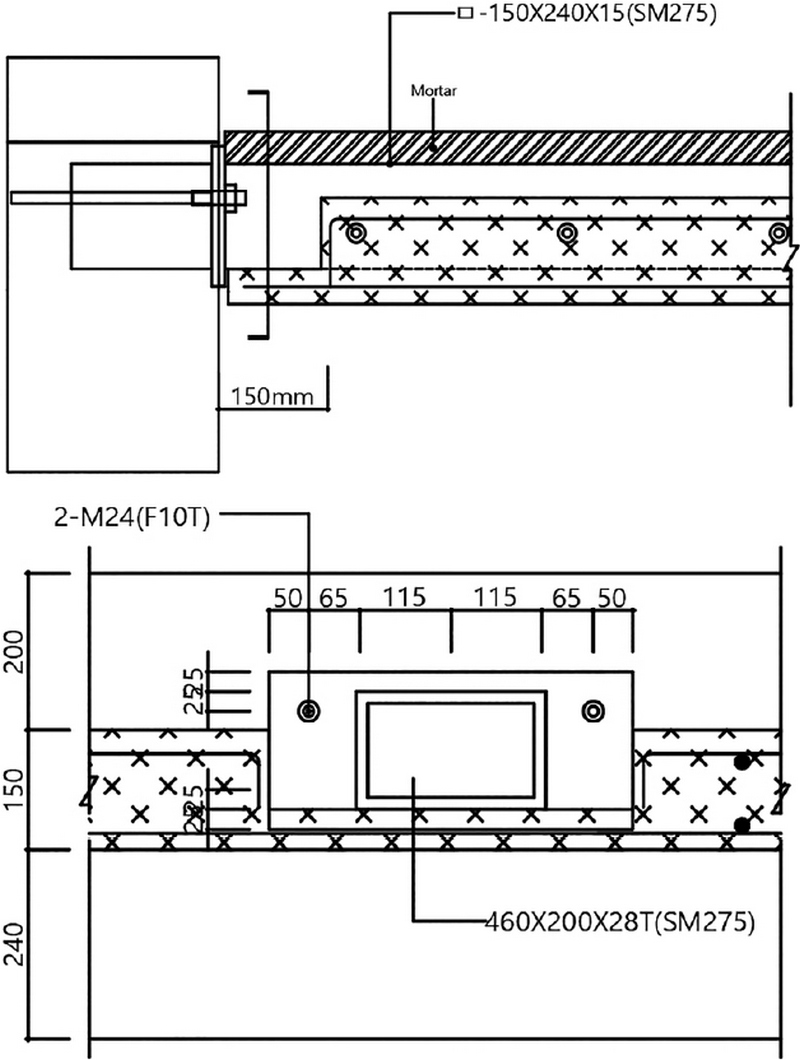

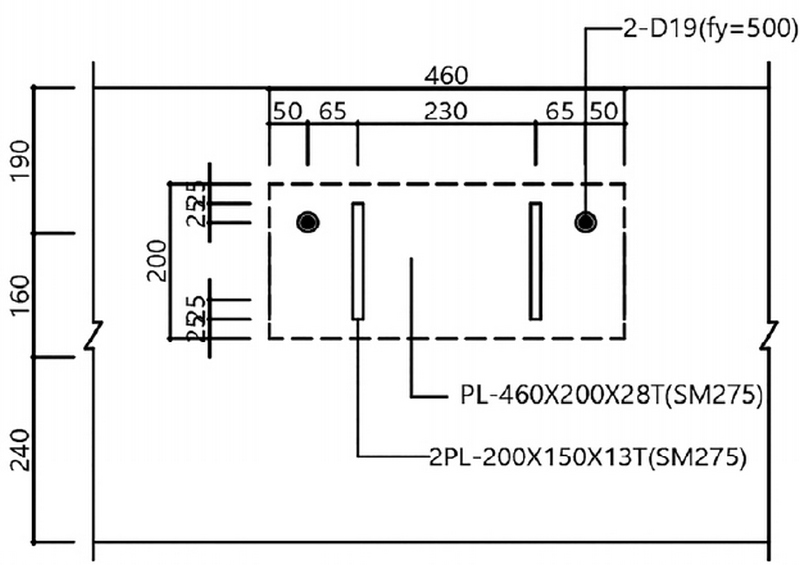

실험체 2는 Fig. 6과 같이 캔틸레버 부재에 ‘ㅁ’형상의 각형강관이 배치된 철물접합 실험체이며, 주동부에 Fig. 7과 같이 강판 보강하여 정착성능을 개선하고자 하였다. 캔틸레버 부재의 높이는 245 mm이고, 접합면에는 캔틸레버 철물 하나당 2-M24(F10T)가 배치되었다. 다시 말해, 부재 하나당 적용된 캔틸레버철물은 총 3개이며, 2-M24(F10T)x3이고, 총 6개가 사용되었다. 나머지 상세는 실험체 1과 동일하다.

실험체 3은 Fig. 6과 같이 캔틸레버 부재에 ‘ㅁ’형상의 각형강관이 배치된 철물접합 실험체이며, 강판 보강은 되지 않았다. 캔틸레버 부재의 높이는 245 mm이고, 나머지 상세는 실험체 2와 동일하다.

실험체의 개요는 Table 1과 같다.

3. 구조성능 평가실험

3.1 실험개요

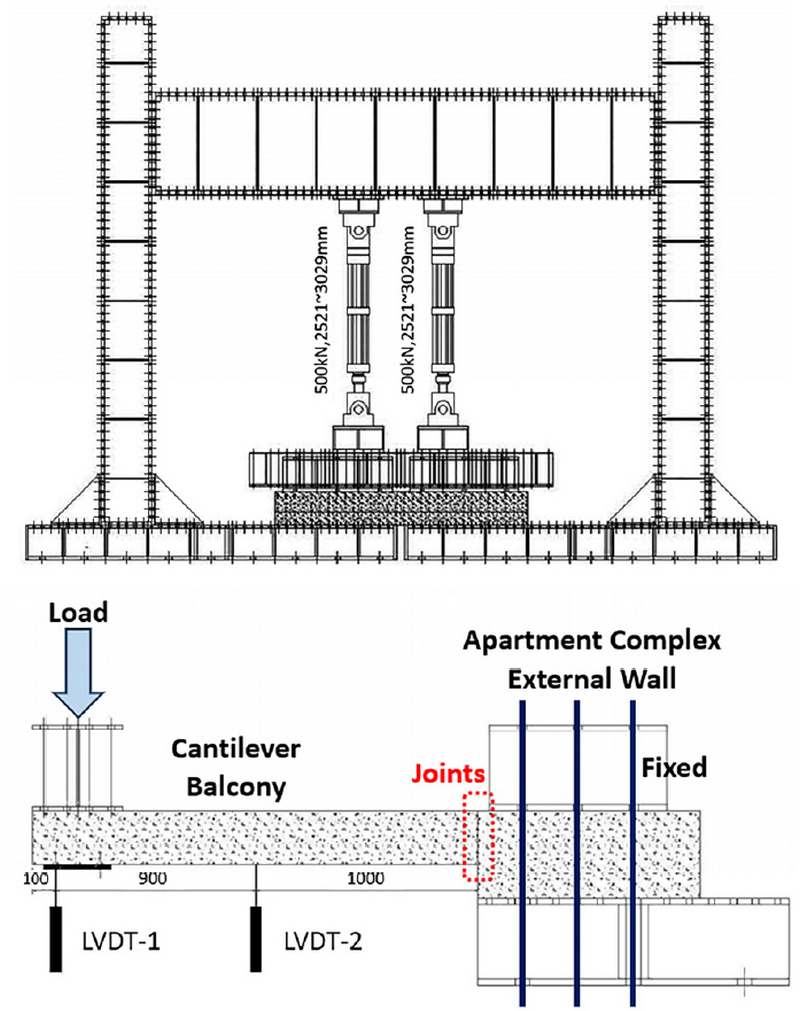

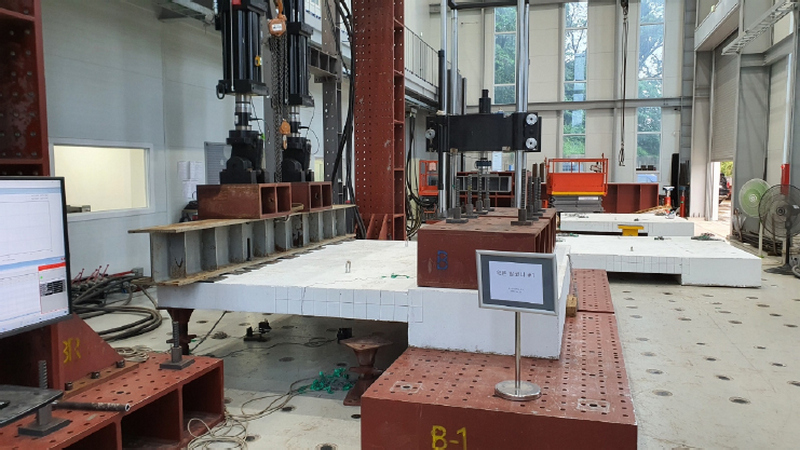

구조성능 평가실험은 Jang et al.[6]에서 수행한 실험계획을 참고하여 계획하였다. 500 kN 용량을 갖는 액츄에이터(Actuator) 2개를 사용하여 총용량 1000 kN 변위제어 방식으로 실험을 진행하였다. 지점으로부터 2 m의 내민길이를 갖는 캔틸레버 부재를 Fig. 8, Fig. 9에 나타낸 것과 같이 설치하여 가력하였다. 가력점에는 캔틸레버의 처짐에 따라 액츄에이터 힌지가 회전할 수 있도록, 가력점 홀을 배치해 고정하였다. 가력점으로부터 캔틸레버 본동부의 접합면까지의 거리는 1.8 m이고, 가력점 하부(가력점-접합면까지 1.8 m) 및 부재 중앙(가력점-중앙부 까지 0.8 m)에 LVDT를 설치하여 실험체의 처짐을 측정하였다.

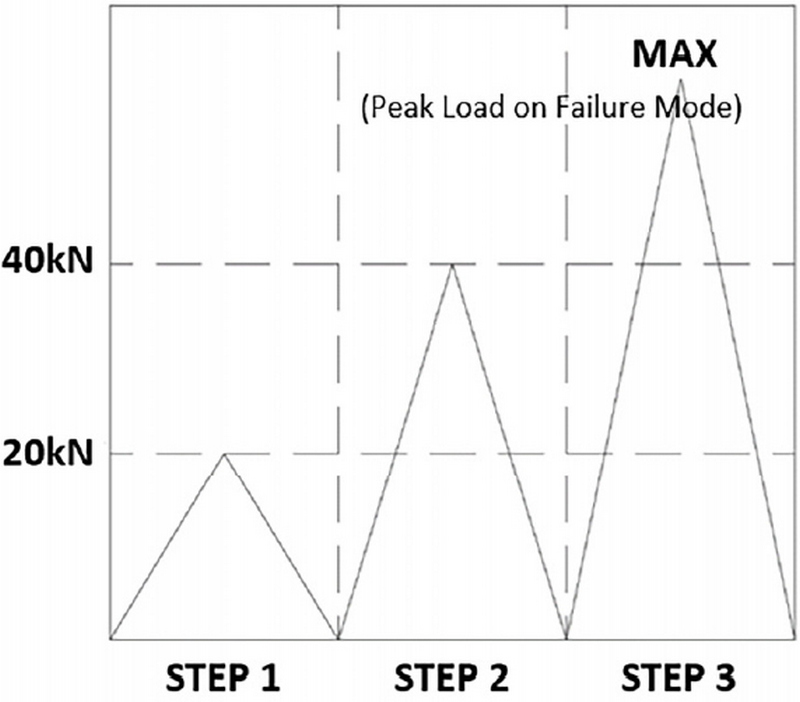

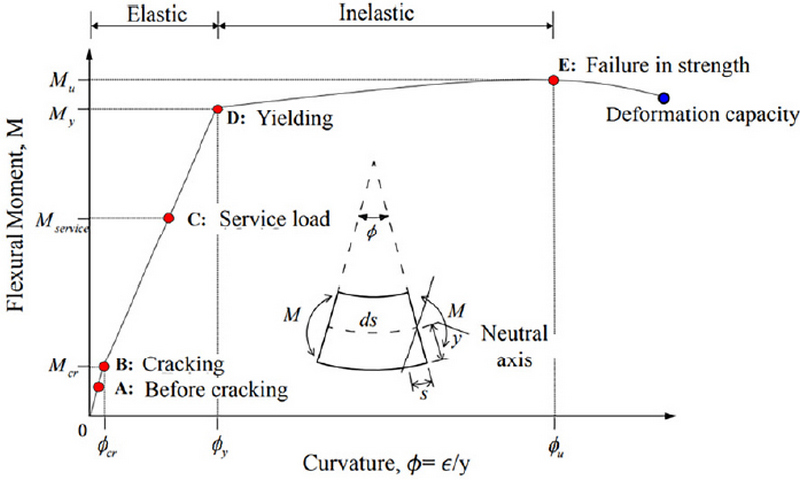

기본적인 가력절차(Loading protocol)는 Fig. 10에 나타낸 것과 같이 3단계로 나누어 설정하였으며, 모든 단계에서 목표하중에 도달하면, 하중을 완전히 제거하여 복원된 변위 또는 잔류변위를 기록하였다. 첫번째 단계에서는 최대 허용처짐을 관측하기 위해 현행설계기준에서 제시하고 있는 과도한 처짐에 의해 손상되기 쉬운 비구조 요소를 지지 또는 부착하지 않은 바닥구조에 대한 처짐한계에 대한 항목을 참고하였으며, 이는 활하중에 의한 순간처짐으로 계산되고 처짐 한계값은 l/360이다. 또한, Fig. 11에 나타낸 듯이 활하중에 의한 순간처짐은 설계 사용하중에서 고정하중을 제외한 값으로 간략하게 계산할 수 있다. 모든 실험체의 설계 사용하중은 동일하게 설계되었고, 집중하중으로 등가치환된 활하중은 대략 10 kN이었으며, 실험하중 20 kN까지 가력한 후 하중을 제거해 허용처짐을 관측하였다. 두번째 단계에서는 실험하중 40 kN 까지 가력한 후 하중을 제거하여 그 처짐을 측정하였다. 마지막으로 세 번째 단계에서는 최종적인 파괴모드를 관측하고자 부재의 파괴에 이르기까지 가력하였다.

3.2 재료시험 및 실험결과 분석방법

모든 실험체에 사용된 콘크리트의 설계압축강도(fck)는 30 MPa 이고, 상부 마감에 사용된 몰탈의 경우 비구조용으로 사용하였다. 압축강도 재료시험 결과는 다음과 같이 아래 Table 2에 정리하였다.

또한, 실험체에 사용된 나사선 철근의 종류는 모두 SHD철근이 사용되었으며, 이외에 철근 설계 항복강도는 상이하다. 사용된 철근의 종류와 설계 항복강도는 아래 Table 3에 나타내었다.

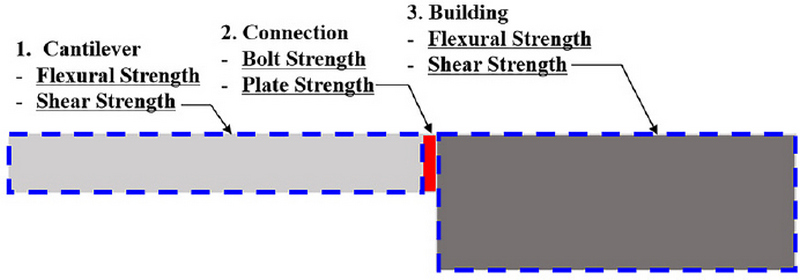

가력속도는 모든 단계에서 동일하게 적용하였다. 실험은 앞에서 설명한 바와 같이 총 3단계로 나누어 진행되었다. 또한, 실험체의 강도 평가는 Fig. 12에 나타낸 것과 같이 캔틸레버 강도 (Pn1), 접합부강도 (Pn2), 본동부강도 (Pn3)를 산정하였고, 이들 중에서 가장 낮은 값을 공칭강도(Pn)로 설정하여 실험강도(Pmax)와 비교하였으며, 하중단계별 처짐과 잔류변위를 평가하였다.

3.3 실험 결과 및 분석

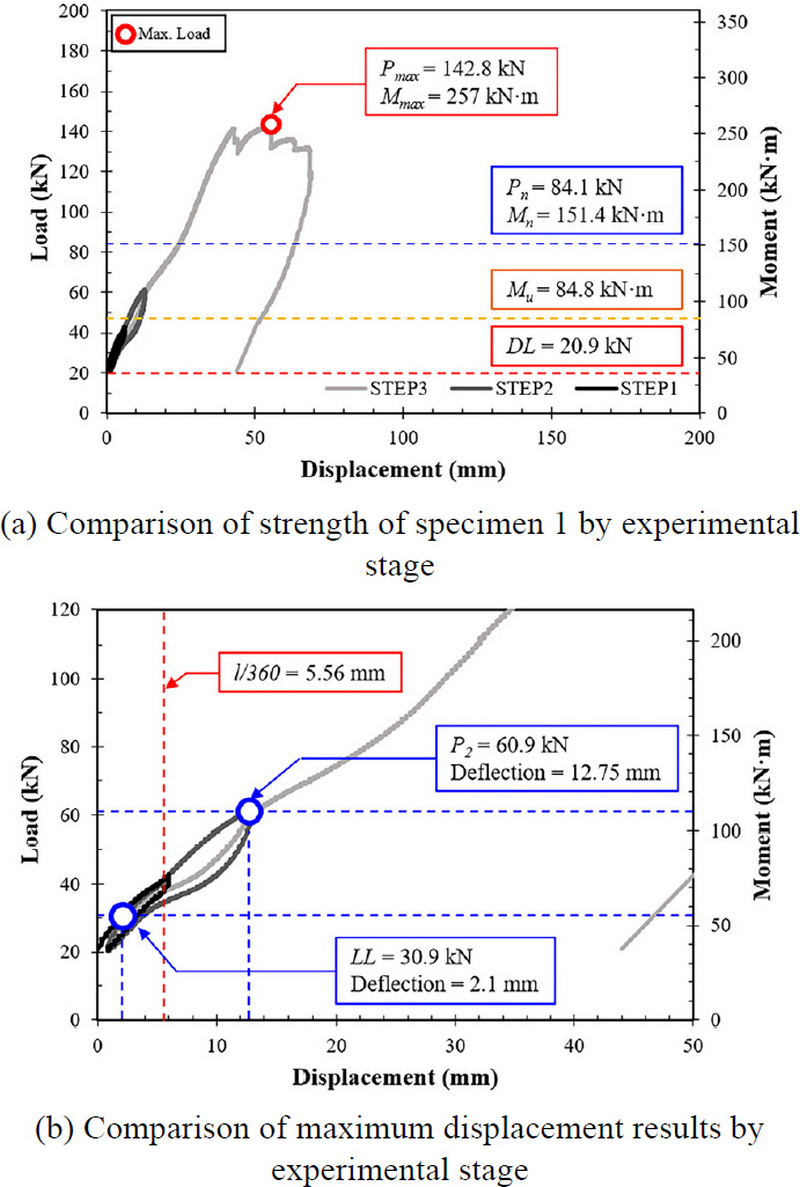

실험체 1은 캔틸레버 부재에 T형 강관이 배치된 철물접합 실험체이며, 강판 보강은 되지 않았다. 캔틸레버 부재 높이는 245 mm이고, 접합면에는 T형 강관 철물 하나당 3-M20 (F10T)가 배치되었다. 실험 단계별 최대변위 및 잔류변위 결과와 공칭강도에 의한 실험체의 강도 비교를 했으며, Fig. 13에는 하중-변위 그래프를 보여주고 있다. 그래프에서 DL은 캔틸레버 발코니의 자중, Mu는 단면에서 저항하여야 할 소요설계강도, Pn과 Mn은 캔틸레버 강도, 접합부 강도, 본동부 강도 중에서 가장 낮은 값인 본동부 강도를 의미한다. 실험체 1은 1단계 실험하중(Pexp)인 20 kN까지 먼저 가력한 후 제거하여 잔류변위를 확인하였고, 목표 사용하중인 10 kN의 하중에서 순간처짐은 2.1 mm였고, 이는 설계 허용처짐인 5.56 mm를 만족하는 성능을 보유한 것으로 나타났다. 하중을 제거하였을 때의 계측된 잔류변위는 0.8 mm였다. 2단계 실험하중(Pexp)인 40 kN 에서는 12.75 mm 처짐을 보였으며, 슬래브 상부에 추가적인 휨균열이 발생하였고, 하중이 제거 되었을 때는 1.05 mm의 잔류변위를 나타냈다. 최종적으로는 실험하중(Pexp) 121.89 kN 에 지점부(본동부) 단면에서의 파괴에 이르렀으며, 이때의 처짐은 68.75 mm로 나타났다. 엔드플레이트의 좌굴은 관측되지 않았다. 마지막으로 하중을 제거하였을 때는 43.95 mm의 잔류변위를 나타났다. T형 강관이 배치된 실험체 1은 우수한 강도성능을 보여주었으며, 현행설계기준을 충분히 만족하는 구조적 성능이 확인되었다.

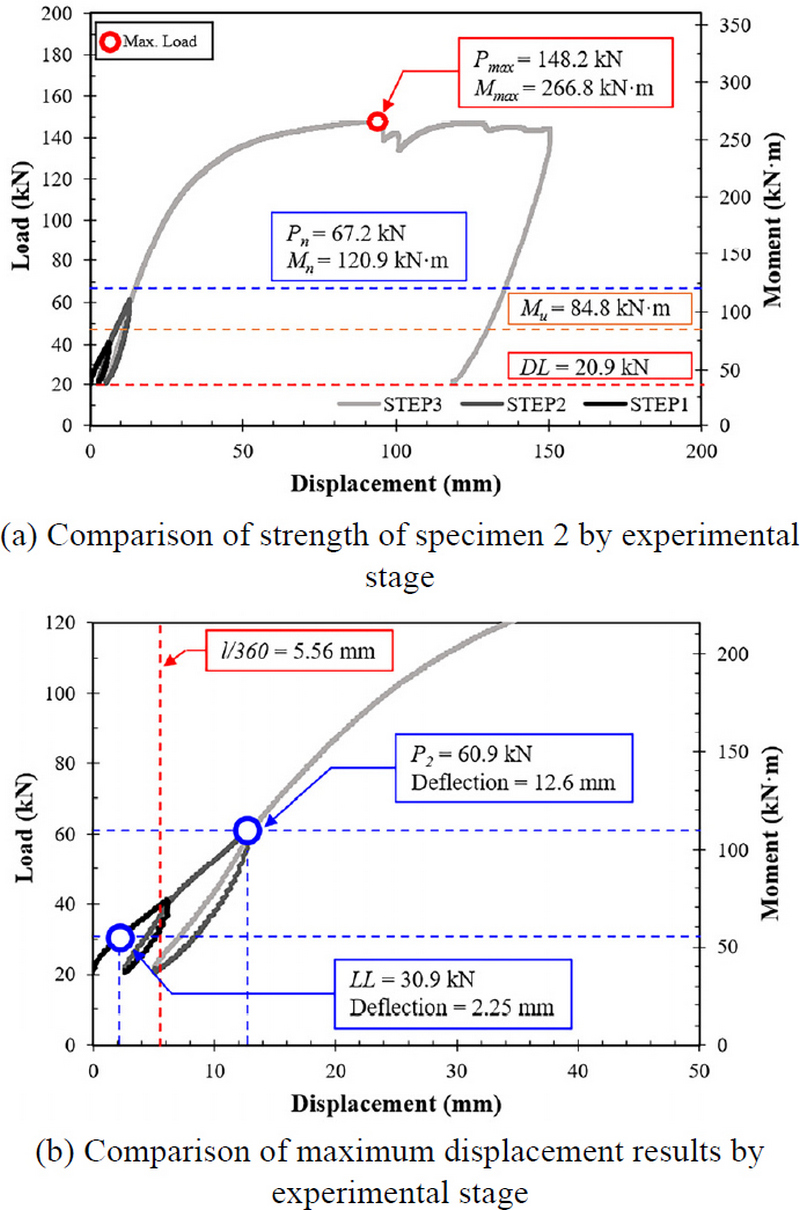

실험체 2는 캔틸레버 부재에 ‘ㅁ’ 강관이 배치된 철물접합 실험체이며, 주동부에 강판 보강을 하였다. 캔틸레버 부재의 높이는 245 mm이고, 접합면에는 캔틸레버 철물 하나당 2-M24(F10T)가 배치되었다. 실험 단계별 최대변위 및 잔류변위 결과와 공칭강도에 의한 실험체의 강도 비교를 했으며, Fig. 14에는 하중-변위 그래프를 보여주고 있다. 그래프에서 DL은 캔틸레버 발코니의 자중, Mu는 단면에서 저항하여야 할 소요설계강도, Pn과 Mn은 캔틸레버 강도, 접합부 강도, 본동부 강도 중에서 가장 낮은 값인 접합부 강도를 의미한다. 실험체는 1단계 실험하중(Pexp)인 20 kN까지 먼저 가력한 후 제거하여 잔류변위를 확인하였고, 목표사용하중인 10 kN의 하중에서 순간처짐은 2.25 mm였으며, 이는 설계 허용처짐인 5.55 mm를 만족하는 성능을 보유한 것으로 나타났다. 하중을 제거하였을 때의 잔류변위는 2.6 mm였다. 2단계 실험하중(Pexp)인 40 kN 에서는 12.6 mm 처짐까지 가력 하였으며, 하중이 제거 되었을 때는 5.05 mm의 잔류변위를 나타냈다. 최종적으로는 실험하중(Pexp) 127.26 kN 접합면 엔드플레이트 좌굴에 의한 파괴가 관측되었으며, 이때의 처짐은 150.25 mm로 나타났다. 마지막으로 하중을 제거하였을 때는 118.65 mm의 잔류변위를 나타났다. 실험체 2는 강판보강이 없는 실험체 3과 비교하여 매우 연성적인 파괴거동을 보였고, 실험체 2의 실험강도(Pmax=148.2kN, Mmax=266.8kNㆍm)는 실험체 3의 실험강도(Pmax=82.1kN, Mmax=147.8kNㆍm)보다 우수한 구조성능을 보여주었다. 이는 강판 보강이 강도증가에 큰 영향을 미치는 것으로 판단되며, 시공성에 큰 문제가 없다면 보강 강판의 적용이 적극적으로 추천된다.

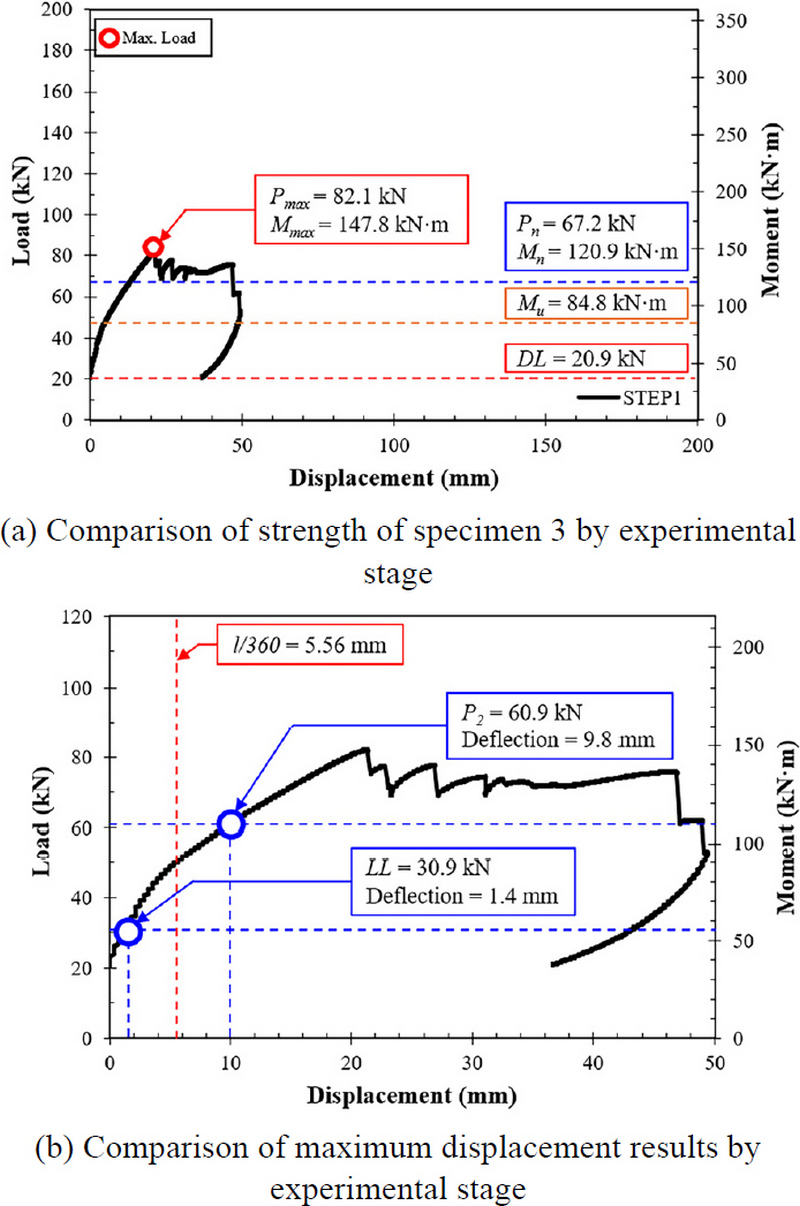

실험체 3은 캔틸레버 부재에 ‘ㅁ’ 강관이 배치된 철물접합 실험체이며, 강판 보강은 되지 않았다. 캔틸레버 부재의 높이는 245 mm이고, 접합면에는 캔틸레버 철물 하나당 2-M24(F10T)가 배치되었다. 실험 단계별 최대변위 및 잔류변위 결과와 공칭강도에 의한 실험체의 강도 비교를 했으며, Fig. 15에는 각각 하중-변위 그래프를 보여주고 있다. 그래프에서 DL은 캔틸레버 발코니의 자중, Mu는 단면에서 저항하여야 할 소요설계강도, Pn과 Mn은 캔틸레버 강도, 접합부 강도, 본동부 강도 중에서 가장 낮은 값인 접합부 강도를 의미한다. 실험체 3의 경우에는 예상치 못한 환경적 조건에 의하여 앞서 설명한 하중 프로토콜과 다르게 반복가력 없이 파괴까지 일정속도로 가력되었다. 약 21.25 mm의 변위까지 가력 하였으며, 이때의 실험하중(Pexp)은 61.19 kN이었고, 파괴모드는 접합면 엔드플레이트(End plate) 좌굴에 의한 파괴가 관측되었다. 각형강관이 배치된 실험체 3은 다른 실험체에 비하여 낮은 강도를 보여주었으나 변형능력은 앞서 실험체 1과 비슷한 성능을 나타내었다. 그럼에도 불구하고 설계하중 및 설계기준 강도를 충분히 만족하였다.

다양한 접합상세가 적용된 오픈발코니의 실험결과는 Table 4와 Table 5에 나타난 바와 같다. 모든 실험체는 사용하중 상태에서의 허용처짐 기준을 만족하는 거동을 보여주었다. 하중단계별 가장 작은 처짐을 보인 실험체는 실험체 3이며, 파괴하중 이전 (STEP1, STEP2) 가장 높은 회복성능(잔류변위)폭을 나타낸 실험체는 실험체 1이다. 또한, 모든 실험체는 설계강도를 만족하는 성능을 나타냈고, 가장 큰 실험하중을 갖는 실험체는 실험체 2이다.

3.4 변형률 게이지 및 파괴형상 분석

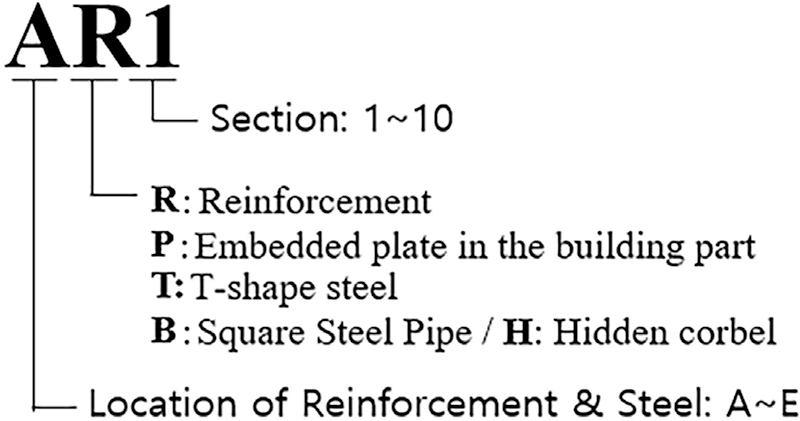

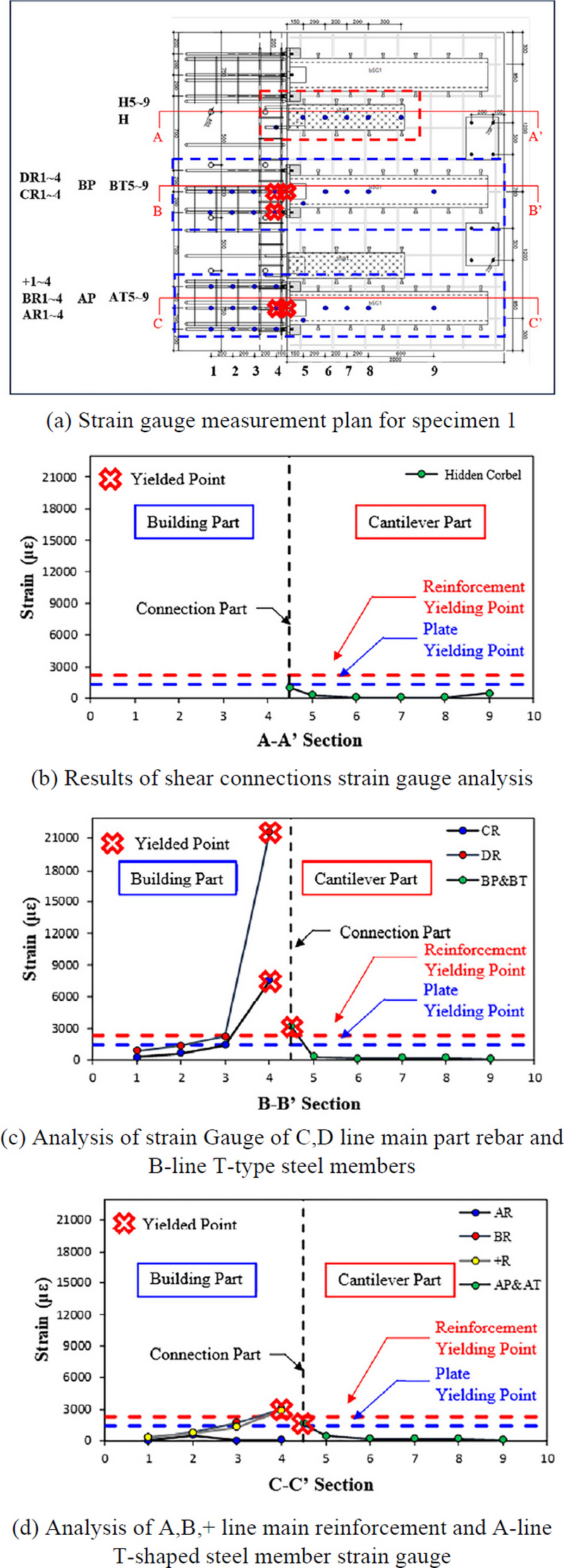

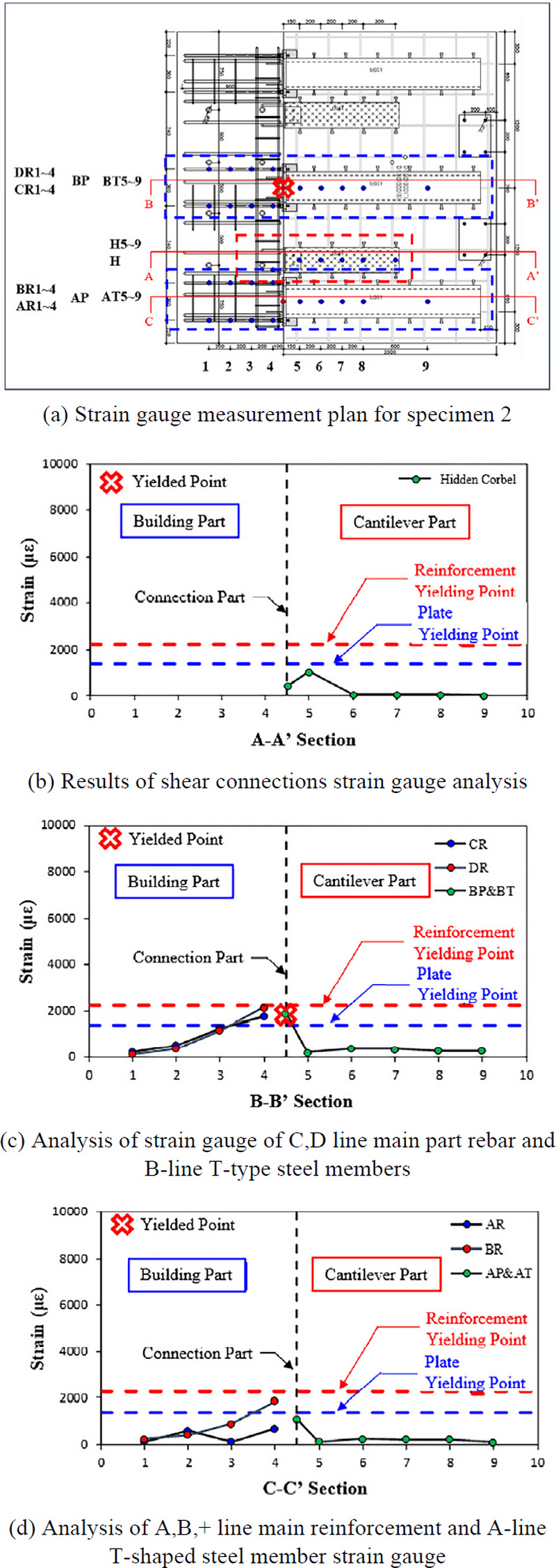

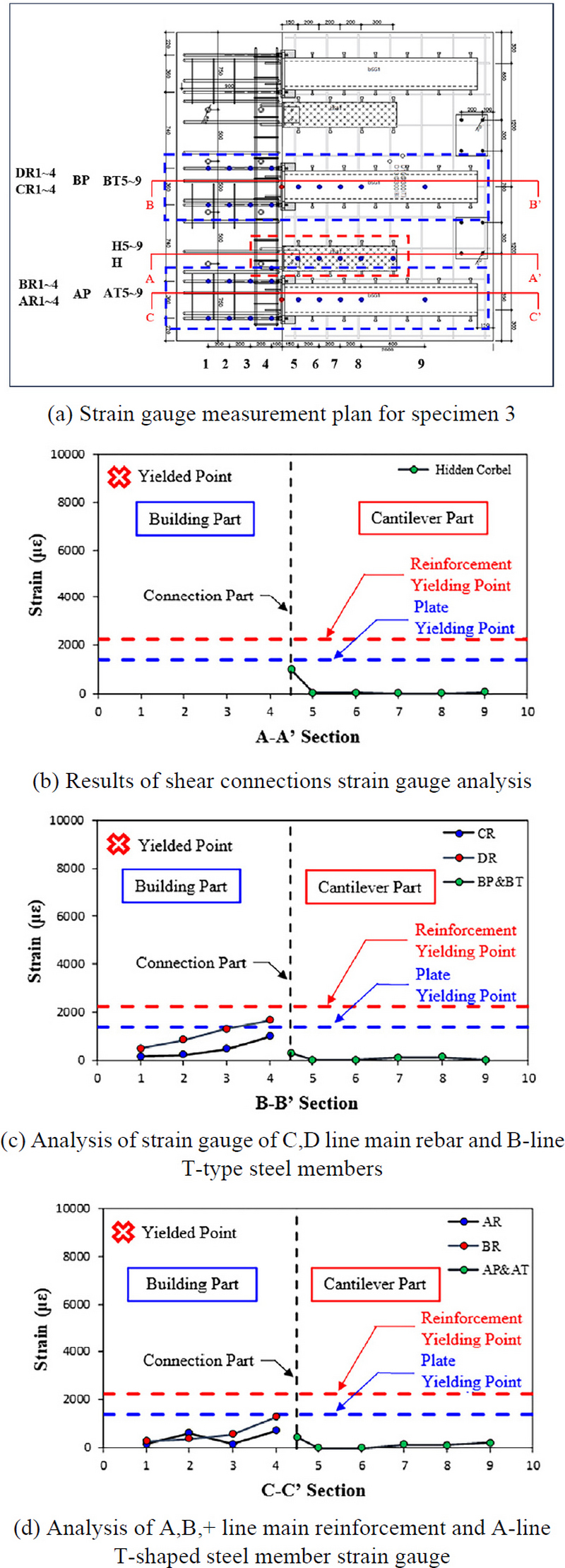

Fig. 17, Fig. 19, Fig. 21에 나타낸 바와 같이 실험체의 변형률 측정을 위해 단면의 위치와 철물의 종류를 주요 변수로 변형률 게이지를 부착하였으며, 파괴형상과 변형률 게이지 측정값을 비교 분석하였다. Fig. 16에는 게이지 부착명을 상세히 나타내고 있고 첫번째 글자는 철근 또는 철물의 위치를 나타낸다. 실험체의 우측단을 기준으로 오름차순인 A,B,C 및 D로 명명하였으며, 실험체 1의 경우 B와 C라인 사이에 +라인을 추가하였다. 두번째 글자는 변형률 게이지의 부착 위치를 의미하며 철물의 종류 또는 위치에 따라 다르게 명명하였다. (R : 길이방향철근, P : 본동부 내측 접합면 플레이트, T : T형강관 상면, B : ‘ㅁ’형강관 상면) 마지막으로 숫자들은 실험체의 단면위치를 의미하며, 지점부 (본동부) 부재 끝단 철근을 기준으로 하여 오름차순으로 명명하였다. 예외적으로 단일글자로 명명된 H는 전단 접합부 부재의 내측 플레이트 갈고리 철근에 부착되었다.

실험체 1은 Fig. 17, Fig. 18과 같이 각각 단면위치에 따른 최대 변형률 측정값과 실험체의 파괴형상을 보여주고 있다. 실험체 1의 변형률 게이지 분석결과 철물접합이 적용된 본동부 연결철물들의 경우 A계열 변형률 게이지를 제외한 모든 위치(B, C, + 및 D라인)에서 항복 변형률 이상의 변형률이 측정되었으며, T형 철골의 플랜지가 항복되었다. 다만, 본동부 부재 측에서 접합면과 가장 가까운 4번 단면에서 철근이 주로 항복한 경향을 나타냈으며, 이는 강판접합부와 철근 연결접합부의 항복위치에 대한 완벽한 제어의 어려움을 암시한다. 즉, 엔드플레이트에 볼트 체결된 본동부 철근의 변형이 집중되는 거동을 완벽히 피하기 어려운 것으로 판단된다. 실험이후 철근 및 강관의 파단형상을 확인하기 위해 Fig. 18과 같이 실험체 상부를 파취하여 확인한 결과, 캔틸레버 부재측에서는 강관이 변형되거나 파단된 형상을 관측하지 못하였다. 또한, 전단접합부에 부착된 변형률 게이지 분석결과는 항복 변형률을 초과하지 못하였다.

실험체 2는 Fig. 19, Fig. 20과 같이 각각 단면위치에 따른 최대 변형률 측정값과 실험체의 파괴형상을 보여주고 있다. 실험체 2의 변형률 게이지 분석결과 주동부측 보강 강판에 배치한 BP 변형률 게이지를 제외한 모든 변형률 게이지에서 항복변형률 이상의 변형률이 관측되지 않았다. 이는 실험체 3과 동일한 파괴형상으로써 실험체 상부를 파취하여 확인한 결과 캔틸레버 부재 측의 접합면 강판이 변형된 것을 확인 할 수 있었다. 다만, 실험결과에서 나타난 바와 같이 최대하중이 실험체 3과 2에서 각각 61.19 kN 과 127.26 kN 로 나타났고, 이는 강판 보강에 의한 실험체의 내력증가로 판단된다.

실험체 3은 Fig. 21, Fig. 22와 같이 각각 단면위치에 따른 최대 변형률 측정값과 실험체의 파괴형상을 보여주고 있다. 실험체 3의 변형률 게이지 분석결과 모든 변형률 게이지에서 항복변형률 이상의 변형률이 관측되지 않았다. 다만, 실험이후 철물의 파단형상을 확인하기 위해 실험체 상부를 파취하여 확인한 결과, 접합면 내측에는 변형률 게이지를 부착하지 못하였기 때문에 정확한 값은 측정하지 못하였으나, 육안으로 확인결과 캔틸레버 부재 측의 접합면 강판이 변형된 것을 확인 할 수 있었다. 이는 실험체 3이 앞선 실험체 1에 비해 접합면에서 연결되는 철근의 개수가 상이하기 때문인 것으로 판단된다. 실험체 1의 경우 주동부와 캔틸레버 부재를 연결하는 접합면에서 세 개의 볼트에 의해 연결되는 반면, 실험체 3의 경우 연결볼트의 단면적이 비슷함에도 불구하고 접합면 강판 중앙부에 연결 볼트가 배치되지 않았기 때문에 엔드플레이트의 국부좌굴을 피하기 어려운 것으로 판단된다.

4. 결 론

본 연구에서는 OSC 기반의 캔틸레버 구조물 접합부의 설계기준에 근거한 강도 및 사용성능을 평가하기 위하여 폭 3 m, 경간길이 2 m를 갖는 실대형 크기의 캔틸레버 구조물에 대해 구조성능평가를 진행하였다. 모든 실험체의 실험결과와 현행설계기준[7],[8]에서 요구하는 설계하중, 공칭강도 및 허용처짐기준(사용성)과 비교하였으며, 실험을 완료한 실험체의 접합부를 파취하여 실험결과와 함께 비교분석 하였다. 본 연구를 통해 다음과 같은 결론을 얻을 수 있었다.

- (1) 모든 실험체는 현행설계기준에서 요구하는 설계하중 및 공칭강도에 대해 만족하였으며, 실험체 1은 요구성능의 1.7배, 실험체 2는 요구성능의 2.21배, 실험체 3은 요구성능의 1.7배의 높은 성능을 보유하고 있는 것으로 나타났다. 이는 즉시 현장적용이 가능할 것으로 판단된다.

- (2) 모든 실험체는 현행설계기준에서 제시하고 있는 허용처짐기준(사용성, 5.56 mm)을 만족하는 성능을 보였다. 하중단계별 가장 적은 처짐을 보인 실험체는 실험체 3으로 1.4 mm이며, 실험체 1은 2.1 mm, 실험체 2는 2.25 mm로 모두 허용처짐기준을 만족하는 성능을 보였다. 파괴 하중 이전(Step1, Step2) 가장 높은 회복성능(잔류변위)폭을 나타낸 실험체는 실험체 1이다.

- (3) T형강 철물이 적용된 실험체 1의 경우 3개의 볼트 접합으로 연결강판에서 좌굴이 관측되지 않았으며, 이를 통해 만족할 만한 수준의 구조성능을 보여주었다. 변형률 게이지 확인 결과 캔틸레버 부재 내의 철골보에서 항복강도 도달은 관측되지 않았다. 변형률 게이지와 파괴형상의 비교결과 실험체의 주요 파단은 본 동부 내측의 연결철물에서 나타났으며, 이는, 철골보 부재의 과보강으로 인한 본동부 연결재 파단으로 판단된다.

- (4) 각형강관이 적용된 실험체 2, 3의 경우 실험 이후상부 콘크리트를 파취하여 파괴형상을 확인한 결과, 모두 접합면 강판(End plate)의 좌굴로 인한 파괴형상이 관측되었다. 다만, 뭍힘강판이 없는 실험체 3의 실험하중인 82.1 kN에 비하여 실험체 2의 실험하중은 148.2 kN으로 이는 실험체 2에 배치된 뭍힘강판이 연결부의 강도를 증가시킨 것으로 판단된다.

Acknowledgments

본 연구는 포스코이앤씨와 2023년도 과학기술정보통신부 및 한국연구재단의 지원을 받는 기초연구실지원사업(NRF-2021R1A4A1031201)에 의해 수행되었습니다.

References

-

Oh, H.-S., and Park, S.-R. (2011) Experimental Verification on the Structural Safety of Cantilever Beam Connected with Post-installed Adhesive Anchor Bolts, Journal of the Korea Concrete Institute, KCI, Vol.23, No.4, pp.529-536 (in Korean).

[https://doi.org/10.4334/JKCI.2011.23.4.529]

- Kim, W.B., and Kim, K.S. (2004) A Study on the Behavior of Wall-Support Joint of Steel Plate-Concrete Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.16, No.3, pp.377-385 (in Korean).

-

Lim, W.-Y., and Hong, S.-G. (2015) Seismic Performance of Steel Coupling Beam and RC Shear Wall under Lateral Cyclic Load, Journal of the Korea Concrete Institute, KCI, Vol.27, No.6, pp.591-602 (in Korean).

[https://doi.org/10.4334/JKCI.2015.27.6.591]

- Yun, H.-D., Park, W.-S., Han, B.-C., Hwang, S.-K., Lee, J.-Y., and Yi, W.-H. (2004) Shear Strength of Steel Coupling Beams Connections Embedded in Reinforced Concrete Shear Wall, Journal of the Architectural Institute of Korea Structure & Construction, AIK, Vol.20, No.5, pp.43-50 (in Korean).

- Yi, W.-H., Yun, H.-D., and Song, H.-B. (2002) Details Development for Improving Seismic Performance of Shear Connection in Reinforced Concrete Shear Wall-Steel Beam Joint, Proceedings of Autumn Annual of the Architectural Institute of Korea Structure & Construction, AIK, pp.221-224 (in Korean).

-

Jang, B.S., Kim, J.H., Choi, S.-H., Kim, K.S., Hwang, J.-H., and Choi, S.D. (2021) Structural Behavior of Precast Wide Girder-Column Joints under Lateral Cyclic Loading, Journal of the Korea Concrete Institute, KCI, Vol.33, No.3, pp.289-297 (in Korean).

[https://doi.org/10.4334/JKCI.2021.33.3.289]

- MOLIT (Ministry of Land Infrastructure and Transport, Korea) (2022) Building Concrete Structural Design Standards, KDS 41 20 00, MOLIT, Korea (in Korean).

- MOLIT (Ministry of Land Infrastructure and Transport, Korea) (2022) Building Steel Structural Design Standards, KDS 41 31 00, MOLIT, Korea (in Korean).