내화구조 시뮬레이션을 위한 FR355 내화강의 고온특성 및 구성모델

Copyright © 2024 by Korean Society of Steel Construction

초록

내화강재의 고온시 기계적 특성에 대한 연구가 많이 미흡하다. 기존 국외설계기준에서 제시하는 고온 재료모델은 일반 탄소강재의 실험결과를 바탕으로 제안되었기 때문에 제강과정에서 합금원소를 첨가하여 강재의 내화성능을 향상시킨 내화강재에 적용가능 여부가 불투명하다. 이 연구에서는 정상상태 인장실험을 결과를 바탕으로 FR355 강재의 고온 기계적 특성을 평가하였다. 화재시, 강구조부재는 연성파괴모드에 지배되지만, 강재의 파괴특성과 탄소성 모델이 미흡하여 이를 시뮬레이션화 하기에는 많은 제약이 있다. 따라서, 이 연구에서는 내화강재가 적용된 건축물의 성능기반 내화설계 유한요소해석에 필요한 기초 데이터를 제공하고자 장범위 진응력-진변형률, 연성파괴특성을 효율적으로 획득하고 시뮬레이션하는 기법을 제안하였다.

Abstract

Elevated-temperature material properties of fire resistant steel reported in the literature have an observable scatter. They differ from material model codified in the existing design codes that are mainly based on the results of mild carbon steel. This paper investigates the elevated-temperature material properties of FR355 through steady-state tensile tests. Ductile fracture in steel structural components in a fire has been widely observed. However, its inclusion in numerical simulation has been limited due to lack of experimental data on fracture response and true stress-strain data. This paper also addresses an integrated experimental-FE analysis to calibrate ductile fracture parameters and to determine full-range true stress-strain curves. The developed material constitutive model and ductile fracture model were validated through extensive simulations of tensile coupons at elevated temperatures.

Keywords:

Fire resistant steel, Elevated-temperature material properties, Ductile fracture, Constitutive model, Fire키워드:

내화강, 고온 기계적 특성, 연성파괴, 재료구성방정식, 화재1. 서 론

제천(‘17.12.)과 밀양(’18.1.)에서 발생한 대형 화재사고로 인한 참사는 우리 사회의 건축물 화재안전에 대한 인식과 반성 그리고 화재안전 설계기술 중요성에 대한 깊은 교훈을 주었다. 화재로 인한 재산 손실 및 재실자의 인명피해를 최소화하기 위해서는 초기 단계에서 소방설비의 활용한 화재대응과 더불어 내화설계를 통한 구조물의 안전성 확보가 중요하다.

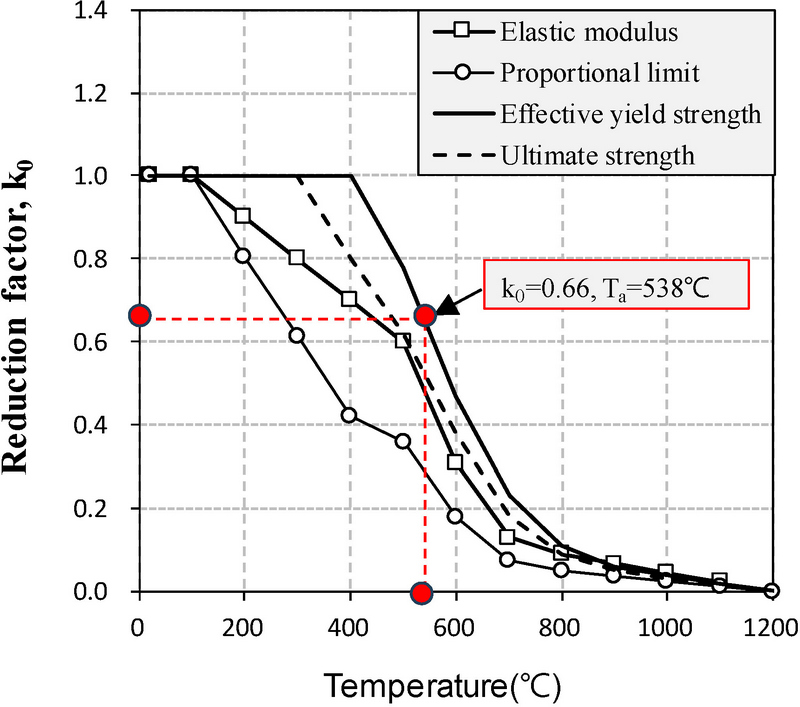

국내의 강구조 주요구조부재의 내화성능은 일반적으로 표준화재가 적용된 비재하시험(온도검증) 또는 재하시험(하중지지력검증)을 통해 평가한다. 비재하시험은 내화 피복된 실험체의 내부 온도가 허용온도(평균: 538 ℃, 최대: 649 ℃)에 도달하는 순간까지를 내화성능시간으로 정의하여 내화구조 인정 여부를 결정한다[1]-[3]. 이때, 평균허용온도(Ta)는 Fig. 1과 같이 허용응력설계법의 안전율 개념(≤ fy / 1.5)을 바탕으로 고온 항복강도가 상온 항복강도 대비 2/3까지 감소하는 온도인 538 ℃로 정의한다. 재하시험은 부재의 내화성능을 하중 지지력(변형량 및 변형률)으로 판정한다. 이에 따라 낮은 하중비에서는 평균허용온도(Ta)인 538 ℃보다 높은 붕괴임계온도(Tcr)에서 부재가 붕괴된다. 재하시험은 비교적 복잡한 시험절차와 고비용이 요구되지만, 내화성능을 다소 합리적으로 평가할 수 있는 장점이 있다. 기존 선행연구와 국외 내화구조설계 규정에서 제시하는 구조부재의 붕괴임계온도에 영향을 미치는 주요 파라미터는 다음과 같다: ① 하중비, ②부재 내 온도구배, ③ 단면 응력분포, ④ 단면형상[5]. 내화성능평가에 사용되는 온도기준은 한계온도, 붕괴온도, 임계온도 등의 다양한 이름을 가지고 있으나, 내화피복의 성능을 검증하는 비재하시험과 구조부재의 하중지지력을 검증하는 재하시험에 사용되는 평균온도를 각각 허용온도(allowable temperature)와 붕괴임계온도(critical temperature)로 구분하여 사용하는 것이 적절하다고 판단한다.

내화강재는 제강과정에서 합금원소(Mo, Nb, Cr, Ni)를 첨가하여 강재의 내화성능을 향상시킨 강재로, 상온 항복강도의 2/3 이상을 600 ℃까지 유지하는 것으로 알려져 있다. 따라서, 구조부재에 내화강재를 적용할 경우, 허용온도를 600 ℃ 이상으로 상향시켜 내화성능시간 증가와 내화 피복량 절감 등의 이점을 기대할 수 있다. 그러나, 현재 국내 내화성능기준은 강종에 따른 고온 기계적 특성을 고려하지 않은 탄소 강재의 허용온도를 일률적으로 적용하여 내화강재의 구조적 이점을 제한하는 실정이다.

최근에는 실제 화재 발생 시나리오를 바탕으로 건축물의 구조 안전성을 평가하는 성능기반 내화구조설계에 대한 관심이 증대되고 있다. 시험 기반인 사양적 내화구조와 달리 성능기반 내화구조설계에서는 유한요소해석을 통해 구조물의 정확한 내화성능을 평가하는 것이 중요하다. 이는, 구조물을 구성하는 재료의 고온 기계적 특성뿐만 아니라 탄소성거동 및 한계상태에 대한 정확한 데이터 입력이 필요하다는 것을 의미한다. 특히, 탄소성거동 및 한계상태에 연관된 고온에서의 장범위 진응력-진변형률(full-range true stress-strain) 선도를 얻기 위한 다양한 연구가 수행되었다. Cai et al.[6]와 Ma et al.[7]는 각각 ASTM A992강재와 이상조직강재(dual phase steel)를 대상으로 연성파괴시뮬레이션를 위한 탄소성 재료모델을 제안하였으나, 내화강재의 탄소성거동 및 연성파괴(ductile fracture)거동에 대한 연구는 아직 많이 부족하고 미진한 실정이다. 따라서 이 연구에서는 항복강도 355 MPa급 내화강재(FR355)가 적용된 건축물의 정확한 내화성능평가를 위해 반드시 필요한 고온 기계적 특성 및 장범위 진응력-진변형률 선도 획득 방법을 제시하고자 한다.

2. 연구의 중요성

Issue ①: 내화강의 고온특성 재료모델 부재

유럽의 Eurocde 3[4], 미국의 AISC 360[8], AISC 370[9], ASCE[10], 영국의 BS 5950-8[11], 호주/뉴질랜드의 AS 4100[12]에서는 탄소강재의 온도 상승에 따른 기계적 특성 변화를 예측하는 재료모델을 제시하고 있으나, 내화강재에 대한 재료모델을 별도로 정의하지 않고 있다.

Issue ②: 2% 유효항복강도에 대한 유효성 검토

현재 유럽(Eurocode 3[4])과 미국(AISC 360[8])의 내화설계기준에서는 2 % 항복강도를 유효항복강도(effective yield strength)라 명명하고 부재설계에 적용하고 있다. 그러나 2010년 Eurocode 3와 상위 통합되기 전에 영국의 BS 5950-8[11]에서는 변형률 0.5 %, 1.5 %, 2.0 %에 대응되는 강도를 다양한 항복강도로 사용하였다. 이러한 항복강도의 차이는 주요 구조부재의 내력 산정에 상당한 편차를 초래할 수 있다. 따라서, 내화강재의 특성을 고려해 다양한 변형률에서의 항복강도를 분석하고, 현재 사용중인 2 % 유효항복강도에 대한 유효성을 검토하고자 한다. 이틑 통해 현행 내화설계기준의 적합성을 심층적으로 평가하고자 한다.

Issue ③: 장범위 진응력-진변형률 선도 획득

진응력-진변형률 선도는 구조물의 정확한 내화성능을 예측하기 위해서는 구조해석 시뮬레이션에서 필수적으로 입력되어야 한다. 특히, 네킹 이후의 진응력-진변형률 (post-necking true stress-strain)는 구조부재의 최대내력에는 큰 영향을 미치지 않지만, 구조물의 파괴 거동을 정확하게 예측하기 위해서는 반드시 필요한 정보이다. 따라서, 구조화재 시뮬레이션를 수행하기 위해서는 강재의 정확한 탄소성모델(elasto-plastic model)을 개발하기 위한 연구가 필수적으로 선행되어야 한다.

3. 고온 인장재료시험

3.1 FR355 강재

이 연구에서 사용된 재료는 항복강도 355 MPa급의 FR355 강재이며, 고온 시의 기계적 특성을 평가하기 위해 H형강(H- 400 × 400 × 13 × 21)의 플랜지에서 압연방향으로 KS B 0801 14A호 시험편을 채취하였다. 21 mm 두께를 갖는 FR355 강재의 화학성분 및 기계적 성질에 대해 KS D 3865(건축구조용 내화강재)[13]에서는 Table 1, Table 2와 같이 규정하고 있다. 이 규정에서는 내화강의 내화성능 기준을 600 ℃에서 0.2 % offset 항복강도가 상온 대비 66 % 이상을 유지하는지 여부에 따라 결정한다.

3.2 실험방법

일반적으로 강재의 고온 특성은 목표온도를 유지한 상태에서 인장시험을 수행하는 정상상태실험(steady-state test)과 인장 하중이 가해진 상태에서 가열시험을 수행하는 천이상태실험(transient-state test)을 통해 평가한다. 천이상태실험은 실제 건축물 화재를 실험적으로 모사 가능하다는 장점이이 있지만, 장시간 가열로 인해 발생된 고온 크리프 변형이 재료의 강도와 강성에 영향을 미치는 문제가 있다. 따라서 이 연구에서는 정상상태실험으로부터 얻은 응력-변형도 선도를 활용하여 내화강재의 고온 기계적 특성을 평가하였다.

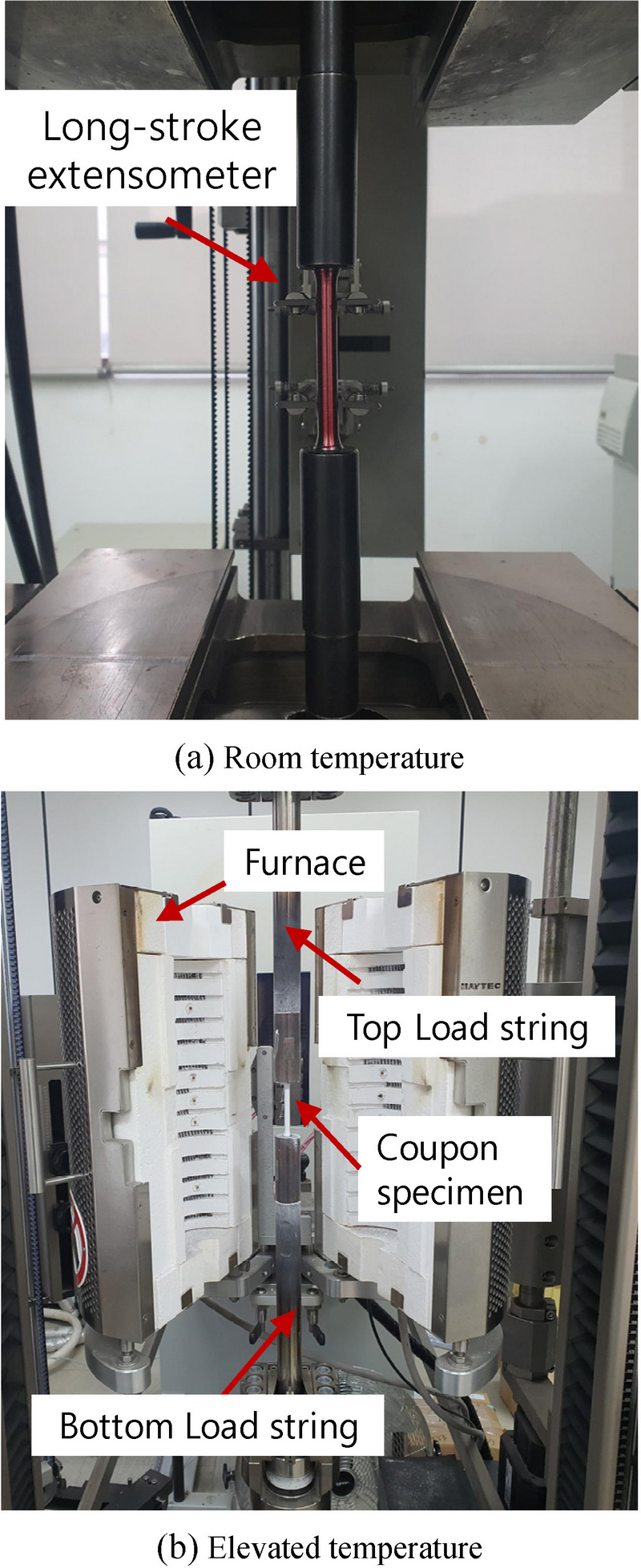

정상상태실험은 Fig. 2와 같이 ZwickRoell사의 100 kN 유압 UTM 장비와 Maytec사의 전기 가열로를 사용하여 진행하였고, 고온 신율계(extensometer)를 시험편 중간에 부착하여 연신율을 측정하였다. 가열속도는 20 ℃/min이고, 목표온도는 상온을 포함하여 총 8개(20, 200, 300, 400, 500, 600, 700, 800 ℃)로 설정하였다. 목표온도에 도달하면 시험편의 온도 안정화를 위해 가열로의 온도를 20분간 유지한 후, KS B 0802(금속재료의 인장시험방법)[14]과 KS D 0026(철강재료 및 내열합금의 고온인장시험방법)[15] 규정에 따라 인장시험을 수행하였다.

3.3 고온 재료특성 평가

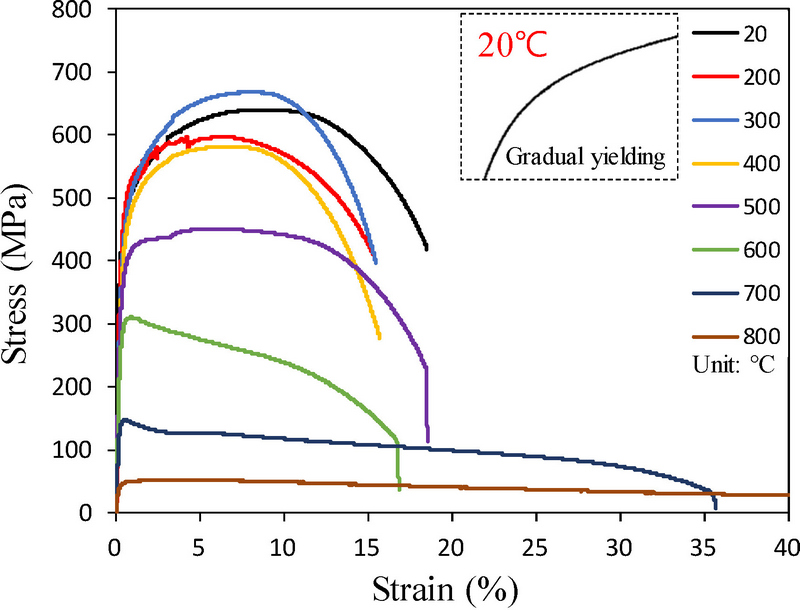

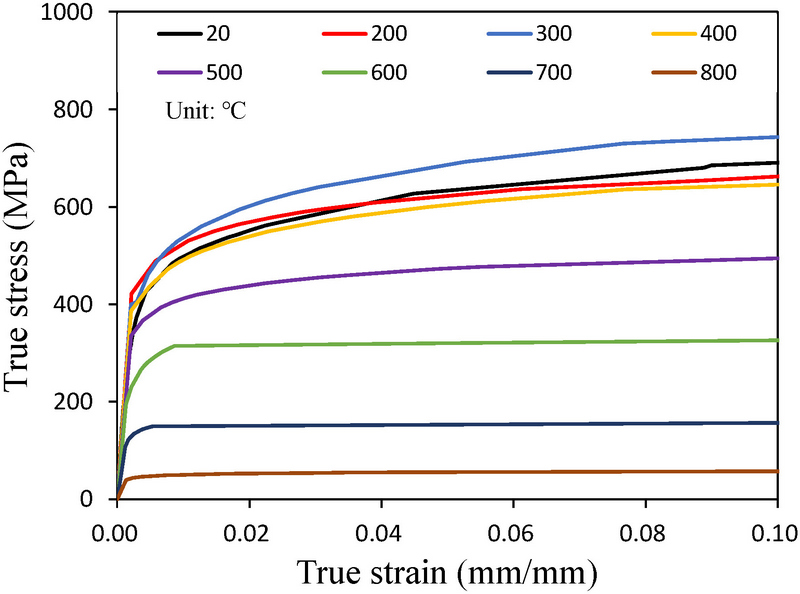

FR355 강재의 온도에 따른 공칭응력-공칭변형률 선도를 Fig. 3에 나타내었다. 일반적으로 탄소강재는 온도상승에 따른 기계적 특성의 저하가 발생하지만, 200 ℃–300 ℃에서는 청열취성(blue brittleness)현상으로 인하여 상온 대비 높은 인장강도와 낮은 연신율을 발휘하게 된다. 300 ℃에 노출된 내화강재의 응력-변형률 선도에서 청열취성 현상과 유사한 결과를 확인할 수 있다.

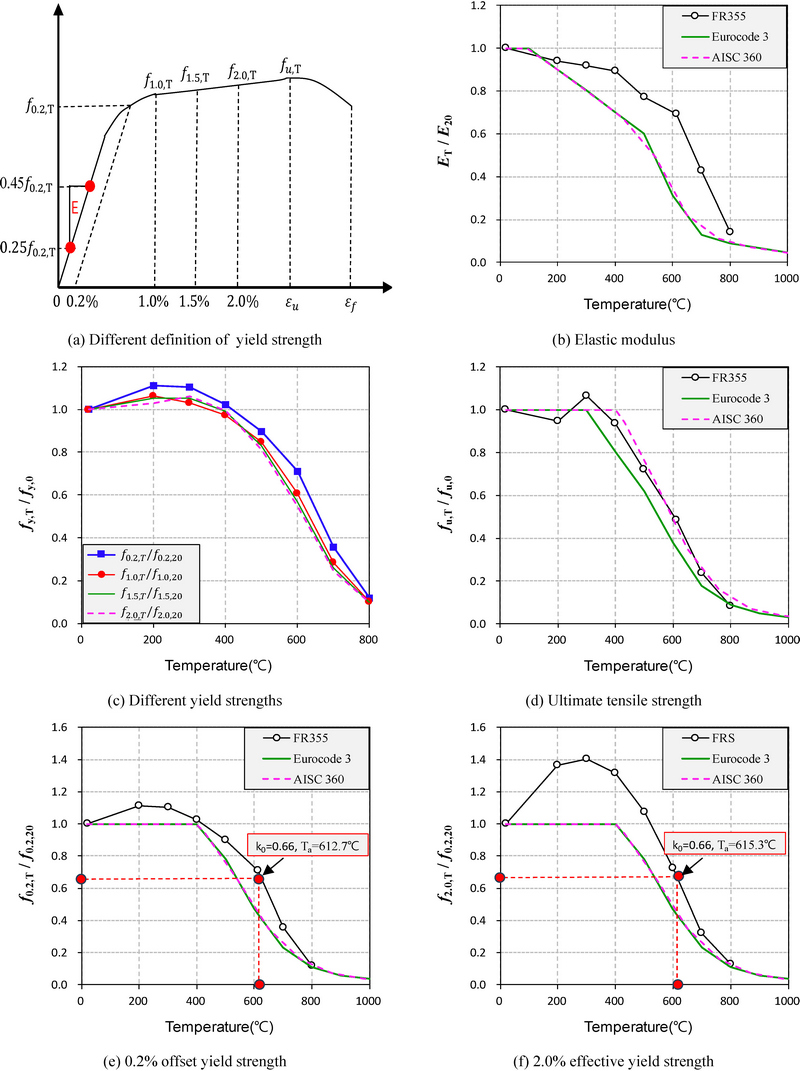

부재의 휨강성 및 좌굴강도 평가에서 중요하게 고려되는 탄성계수의 측정방법에는 정적측정방법(static method)과 동적측정방법(dynamic method)이 있다. 동적측정은 시험편에 외력을 가하여 인위적으로 진동을 발생시킨 후, 기본주파수(fundamental frequency)로부터 탄성계수를 도출한다. 이 방법은 정적측정보다 재료의 탄성계수 를 더 정확하게 측정할 수 있다는 장점이 있으나[16], 시험편의 자유진동이 가능한 실험환경을 조성이 어려워 시험편의 고유주파수(natural frequency) 측정이 어렵다는 단점이 있다. 정적측정은 표준인장시험으로부터 얻은 응력-변형률 곡선의 초기 기울기를 활용하여 탄성계수를 산출한다. 이 방법은 고온 실험에서 변형률 게이지를 설치하기 어렵고, 상온 대비 탄성구간이 짧아 적은 수의 데이터로 탄성계수를 결정하기 때문에 정확도가 저하되는 문제점이 있다. 이 연구에서는 정적측정방법을 통해 탄성계수를 산정하였으며, 보다 객관적으로 평가하기 위해 Fig. 4(a)와 같이 고온 항복강도(fy,T)의 0.45배와 0.2배에 해당하는 응력과 변형률을 활용하여 탄성계수를 선정하였다[17]. 이때, 사용된 고온 항복강도는 상온의 항복강도(fy,20)와 인장강도에 대한 감소계수(fu,T / fy,20)의 곱으로 산정한다.

| (1) |

| (2) |

Fig. 4(b)는 온도상승에 따른 FR355 강재의 탄성계수 변화를 나타낸다. 내화강재의 탄성계수는 600 ℃에서 상온탄성계수의 67 % 성능을 발휘하였다. 일반 구조용 탄소강재의 실험결과를 기반으로 개발된 Eurocode[4]와 AISC[8] 감소계수 곡선은 FR355 강재의 탄성계수를 지나치게 보수적으로 평가하는 경향을 보였다.

일본에서는 구조물의 소성변형을 제한하기 위해 0.2 % offset 항복강도를 기준으로[1],[18], 미국, 유럽, 영국에서는 화재 후 용이한 구조물 보수·보강 의사결정을 위해 강재의 0.5 %–2 % 변형률을 허용하는 항복강도를 기준으로 내화설계에 사용되는 항복강도의 감소계수 모델을 제시하고 있다.

국외 내화설계기준에서 사용하고 있는 항복강도를 비교하기 위해 0.2 % offset 항복강도(f0.2), 1 % 항복강도(f0.1), 1.5 % 항복강도(f1.5), 2 % 유효항복강도(f2.0) 등 총 4개의 항복강도에 대한 감소계수곡선을 Fig. 4(c)에 나타내었다. 모든 실험온도에 대해 BS 5950[11]의 항복강도(f1.0, f1.5) 감소계수 곡선은 Eurocde 3[4]의 유효항복강도(f2.0)와 비슷한 추세를 보였으며, 이들 3개의 항복강도보다 0.2% offset 항복강도(f0.2)가 더 높은 수준으로 강도가 유지되는 것으로 확인되었다. 이 연구에 사용된 FR355 강재는 Table 2에서 제시한 내화강의 성능 조건(f0.2, 600 ≥ 230 MPa)을 충족하였다.

Fig. 4(d)는 FR355 강재의 인장강도에 대한 감소계수 곡선을 나타낸다. Eurocode 3[4] 기준에서는 300 ℃를 초과, AISC 360 기준에서는 400 ℃를 초과하면 강재의 인장강도가 저하되기 시작한다고 예측한다. 실험에 사용된 FR355 내화강의 경우, 400 ℃에서 상온인장강도 대비 93%의 성능을 유지하였으며, 전반적으로 Eurocode 3[4] 모델은 보수적인 결과를 나타냈지만, AISC[8] 감소계수 모델은 내화강의 인장강도 감소 추세를 비교적 근사하게 예측함을 알 수 있었다.

강구조부재의 소성변형과 연성을 확보하기 위하여 KS D 3865[13] 기준에서는 강재의 최대항복비(f0.2 / fu ≤ 0.80)에 대한 지침을 두고 있다. 상온에서 FR355 강재의 항복비는 0.65로 기준을 충족하였다. 그러나 온도상승에 따라 변형경화 능력이 저하되면서 항복비는 상승하였고, 500 ℃ 이상의 온도에서는 기준을 충족하지 않는 결과를 갖는 것으로 나타났다(Table 3 참조). 또한, 600 ℃ 이상의 고온에서 FR355강재는 2 % 미만의 εu을 갖는 것으로 나타났다. 이 결과는 최대내력시점 이전에 강재에 네킹(손상)이 발생한다는 것을 의미한다. 따라서 안정성과 효율적인 재료활용 측면에서 2 %보다 낮은 변형률을 허용하는 항복강도 사용을 검토할 필요가 있다.

일본에서는 탄소강과 내화강의 허용온도를 각각 350 ℃, 600 ℃로 설정하였고[18]-[20], 미국 ASTM E119[21]에서는 국내와 동일하게 538 ℃로 설정하였다. 이러한 국가별 기준에서는 모두 고온 항복강도가 상온대비 2/3로 수준으로 감소되는 온도를 허용온도라 정의하지만, 일본에서는 0.2 % offset 항복강도를, 미국과 유럽에서는 2 % 유효항복강도를 기준으로 산정한다. Fig. 4(e)와 (f)는 0.2 % offset 항복강도와 2 % 유효항복강도에 따른 허용온도 변화를 정량적으로 분석하여 나타냈다. 0.2 % offset에서 2 % 변형률을 허용(유효항복강도)함에 따라 허용온도가 약 2.6 ℃ 증가하였다. Table 3와 같이(항복비 참조),강재의 온도가 600 ℃ 이상으로 도달하게 되면 변형경화로 인한 강도 증가분이 상대적으로 작기 때문에, 0.2 % offset과 유효항복강도의 허용온도에 큰 차이가 없는 것으로 나타났다.

4. 장범위 진응력-진변형률 선도

4.1 해석모델

이 연구에서는 장범위 진응력-진변형률을 획득하기 위해 유한요소해석 시뮬레이션을 병행하였다. 상용 유한요소해석 프로그램인 ABAQUS/Explicit[22]를 사용하여 인장시험편 형상을 유한요소로 모델링하였다. 감차적분 8절점 솔리드요소(C3D8R)이 사용되었으며, 해석 결과에 대한 메쉬 크기의 영향을 최소화하기 위해 파단이 예상되는 시험편의 평행부의 메쉬 크기를 0.5 mm로 설정하였다. 재료의 소성거동은 von Mises 항복기준과 등방성경화(Isotropic hardening) 모델로 모사된다.

4.2 네킹 이전(Pre-necking) 진응력-진변형률 모델

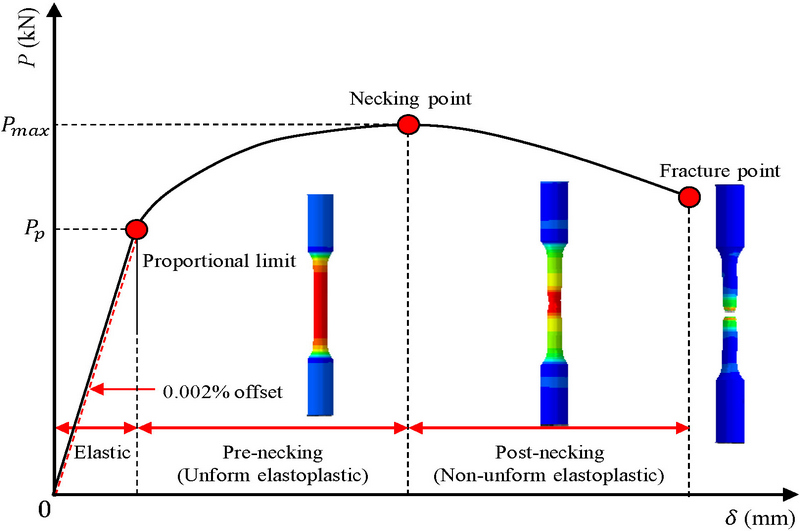

Fig. 5와 같이 네킹 이전 구간은 비례한계점(proportional limit) Considere 조건[23]에 따라 최대하중 발생 시점을 네킹점으로 정의한다. 네킹 발생 이전에서는 시험편이 1축응력 상태에서 균일하게 연신한다는 가정하에 인장시험으로부터 획득한 공칭응력-공칭변형률(σe - εe)을 식 (3), (4)를 적용하여 진응력-진변형률(σt - εt) 값으로 변환할 수 있다.

| (3) |

| (4) |

이 연구에 사용된 FR355 강재의 pre-necking 진응력-진변형률 선도를 모사하기 위해 구성방정식의 수식모델로써 많이 사용되는 Hollomon[24] 모델이 사용되었다.

| (5) |

여기서, K: 강도계수, n: 변형경화지수

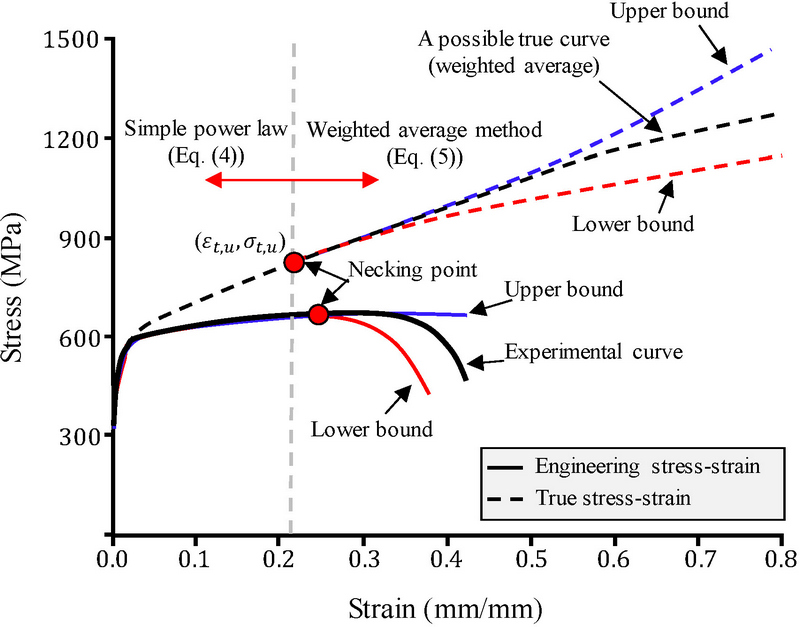

4.3 네킹 이후(Post-necking) 진응력-진변형률 모델

네킹이 발생하면, 시험편이 3축응력 상태에서 국부변형이 발생한다. 따라서, 네킹 이후 구간에서는 식 (3), 식 (4)를 사용할 수가 없다. 이 연구에서는 Song[25],[26]이 제안한 가중평균방법(weighted average method)을 사용하여 FR355 강재의 네킹 이후 진응력-진변형률 선도를 모사하였다.

이 방법은 실제 진응력-진변형률 곡선이 상한선(w = 1)과 하한선(w = 0) 사이에 존재한다고 가정하며, 실험적 공칭응력-공칭변형률 곡선과 해석적 결과를 비교하여 가중치 w를 최적화한다. 이 방법에서 진응력(σt)은 다음 식으로 정의된다.

| (6) |

| (7) |

여기서, εt, u: 네킹점에서의 진변형률, a1, a2: 실험적 하중-변위곡선과 해석적 결과 비교를 통해 최적화된 모델 상수

Fig. 7은 이 연구에서 제안하는 고온에 노출된 FR 355 강재의 장범위 진응력-진변형률 곡선을 나타내며, 제안된 모델에 사용된 최적모델상수 값은 Table 2에 정리하였다.

4.4 연성파괴(Ductile fracture)모델

연성파괴모델은 공극의 생성(void nucleation) 및 성장(growth), 병합(coalescence) 등의 과정에서 발생하는 손상 누적(damage accumulation)을 고려하는 결합모델(coupled model)과 파괴 시점의 응력 상태만 고려하는 비결합모델(uncoupled model)로 분류한다. 결합모델은 손상 정도에 따라 변화하는 항복면을 표현하기 위해 재료의 구성방정식 수정이 필요하다. 이 모델은 강재의 연성파괴 과정을 보다 상세히 모사할 수 있지만, 많은 재료모델상수를 측정해야 하여 현장에서의 적용하기 어려운 단점이 있다.

반면에, 비결합모델인 수정응력 파괴변형률 모델(SMCS, stress-modified critical strain model)은 요소 내부의 등가소성변형률(equivalent plastic strain)이 목표 파괴변형률(critical strain)에 도달하면 파괴된다고 가정하기 때문에 구성방정식 수정이 불필요하다. 이 모델은 2개의 재료모델상수만 필요하여 비교적 적은 비용으로 연성파괴 시뮬레이션을 구현할 수 있는 장점이 있다[27],[28]. SMCS 모델에서 파괴변형률은 응력 삼축비(η)에 의존하며 이들의 관계는 다음과 같이 지수함수로 표현 가능하다.

| (8) |

| (9) |

| (10) |

| (11) |

여기서, εpl,cr: 파괴변형률, α: 파괴인성지수(fracture toughness index), β: 재료상수, 이 연구에서는 2.0으로 가정, σm: 정수압 응력, σe: 등가응력, σ1, σ2, σ3: 3개의 주응력 성분

도출된 각 온도별 FR355 강재에 대한 파괴인성지수는 Table 2에 나타내었다. 식 (9)에 의해 정의된 응력 삼축비에 대한 등가소성변형률의 관계는 ABAQUS 재료 라이브러리에서 제공하는 “Ductile damage” 모듈에 입력되었다. 연성파괴 시뮬레이션에서는 파괴기준과 더불어 손상진화(damage evolution)에 대한 정의가 필요하다.

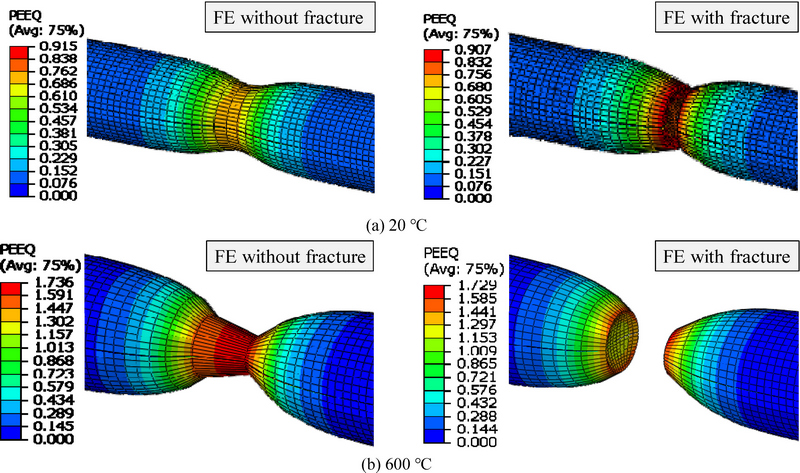

이 연구에서는 파괴시점에서 급격한 내력 저하를 모사하기 위해 변위기반의 손상진화모델에 0.001 mm의 등가소성변위(effective plastic displacement)를 적용하였다. 따라서 식 (13)과 같이 요소의 손상지수(wf)가 1에 도달할 시, 시뮬레이션에서 자동으로 해당 요소를 제거(elemet deletion)하여 인장 시험편의 인장파괴를 Fig. 8과 같이 모사한다.

| (13) |

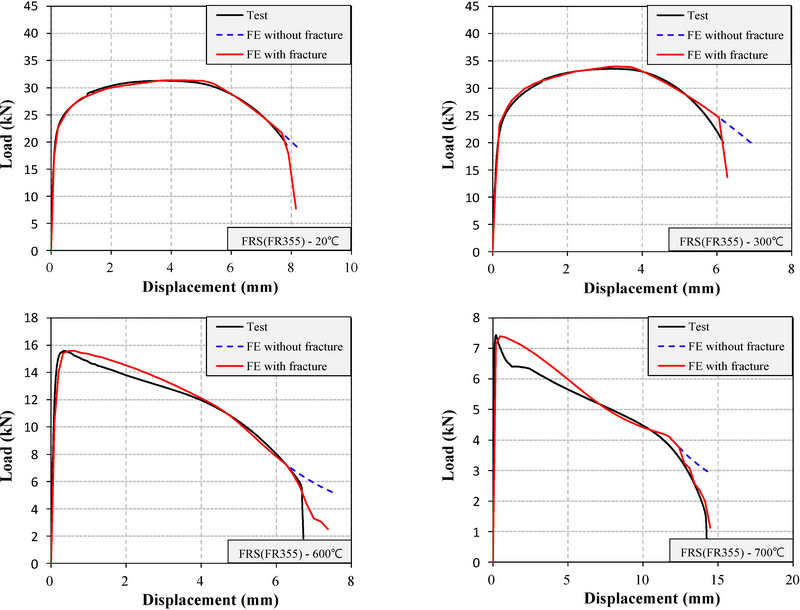

마지막으로 이 연구에서 제안한 장범위 진응력-진변형률 선도(Fig. 7 참조)와 연성파괴모델의 유효성을 검증하기 위해 Fig. 9에 실험적 하중-변위 선도와 연성파괴 고려 여부에 따른 해석적 하중-변위 선도의 변화를 나타내었다. Hollomon 모델, 가중평균방법(weighted average method)등 수치모델 형태로 제안한 FR355 강재의 장범위 진응력-진변형률 모델은 고온에서 하중-변위 곡선 일부분을 과대평가 하는 것으로 나타났으나(Fig. 9 (c), (d) 참조), 전반적으로 실험거동을 근사하게 모사하는 것으로 판단된다.

일반적인 시뮬레이션 모델(FE without fracture)에서는 하중-변위 선도 내에 급격한 내력 저하를 모사하지 않아, 파괴시점을 정확하게 유추할 수 없었다. 이 연구에서 제안하는 연성파괴 시뮬레이션은 비교적 적은 비용과 시간으로 고온에 노출된 강재의 파괴거동을 모사할 수 있기 때문에 화재시 구조물의 건전성 평가에 많은 기여를 할 수 있을 것으로 판단한다[29]-[32].

5. 결 론

이 연구에서는 항복강도 355 MPa급의 FR355 강재가 적용된 건축물의 성능기반 내화구조설계 시 유한요소해석 입력 데이터로 활용될 수 있는 고온 기계적 특성뿐 아니라 탄소성 모델과 파괴 모델을 제공하고자 한다. 이에 따라 고온인장실험 및 유한요소해석을 병행하였으며, 다음과 같은 결론을 도출하였다.

- (1) FR355 강재의 고온 기계적 특성에 대해 기존 국외기준에서 제시하는 감소계수 모델과의 적용성을 검토하였다. AISC 360에서 제시하는 감소계수 모델은 FR 355 강재의 인장강도를 근사하게 예측할 수 있었으나, 항복강도 및 탄성계수를 지나치게 보수적으로 산정하였다.

- (2) 0.2 % offset 항복강도를 기준으로 내화강재의 허용온도는 612.7 ℃로 일반 구조용 탄소강재(538 ℃)보다 높게 나타났다. 2 % 변형률 허용하는 유효항복강도의 사용은 허용온도 증가에 큰 기여를 하지 못하였다.

- (3) 영국의 BS 5950과 유럽의 Eurocode 3에서 제시하는 1 %, 1.5 % 2.0 % 변형률에 해당하는 항복강도들은 서로 유사한 강도감소 추세를 나타났다.

- (4) 고온에 노출된 FR355 강재에 대한 탄소성 모델은 네킹 발생 이전에는 Hollomon 모델을, 네킹 발생 이후에는 가중평균방법(weighted average method)을 사용해서 장범위 진응력-진변형률 모델을 제안하였다.

- (5) 대규모 스케일의 구조해석을 수행하는 건축구조 특성을 고려하여 2개의 재료상수만을 요구하는 수정응력 파괴변형률 모델을 적용하여 연성파괴시뮬레이션을 수행하였다. 제안한 연성파괴모델은 장범위 진응력-진변형률과 더불어 ABAQUS 프로그램에 재료모델 입력데이터 활용되었으며, 고온에 노출한 FR355 강재 시험편의 하중-변위 거동과 인장파괴시점을 정확하게 모사 하였다.

Acknowledgments

이 연구는 2024년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구이며(과제번호 20010453),이에 감사드립니다.

References

- Ahn, J.-K., Yeo, I.-H., and Cho, G.-H. (2019) Fire Resistance of Fire and Seismic Resistant Steel for Safety Infrastructures, Magazine of the Korean Society of Steel Construction, KSSC, Vol.31, No.5, pp.16-19 (in Korean).

-

Kim, S.H., Ahn, J.K., Yeo, I.W., and Choi, S.M. (2019) High Temperature Creep Characteristics and Behavior of Fire Resistance Steel(FR355B), Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.3, pp.179-187 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.3.179]

-

Kim, S.-Y., Chu, D.-S, Lee, H.-D., and Shin, K.-J. (2018) Mechanical Properties of Structural Steel at Elevated Temperature, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.5, pp.257-264 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.5.257]

- CEN (2005) Eurocde 3: Design of Steel Structures - Part 1-2: General Rules - Structural Fire Design, EN 1993-1-2, European Committee for Standardization, Belgium.

-

Kumar, W., Sharma, U.K., and Shome, M. (2021) Mechanical Properties of Conventional Structural Steel and Fire-Resistant Steel at Elevated Temperatures, Journal of Constructional Steel Research, Elsevier, Vol.181, 106615.

[https://doi.org/10.1016/j.jcsr.2021.106615]

-

Cai, W.-Y., Jiang, J., Wang, Y.-B., and Li, G.-Q. (2020) Fracture Behavior of High-Strength Steels at Elevated Temperatures, Elsevier, Journal of Constructional Steel Research, Vol.175, 106385.

[https://doi.org/10.1016/j.jcsr.2020.106385]

-

Ma, C., Yan, X., and Gernay, T. (2023) Ductile Fracture of Dual-Phase Steel at Elevated Temperatures, Engineering Structures, Elsevier, Vol.288, 116256.

[https://doi.org/10.1016/j.engstruct.2023.116256]

- AISC (2022) Specification for Structural Steel Buildings, ANSI/AISC 360-22, American Institute of Steel Construction, US.

- AISC (2021) Specification for Structural Stainless Steel Buildings, ANSI/AISC 370-21, American Institute of Steel Construction, US.

- ASCE (1992) Structural Fire Protection, American Society of Civil Engineers, US.

- BSI (2003) Structural Use of Steelwork in Building – Part 8: Code of Practice for Fire Resistant Design, BS 5950-8:2003, The British Standards Institution, UK.

- Australian Building Codes Board (1998) Steel Structures, AS 4100-1998, Standards Australia, Australia.

- Korean Agency for Technology and Standards (2018) Fire Resistance Steels for Building Structure, KS D 3865:2018, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2003) Method of Tensile Test for Metallic Materials, KS B 0802:2003, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2002) Method of Elevated Temperature Tensile Test for Steels and Heat-Resisting Alloys, KS D 0026:2002, Korean Standards Association (in Korean).

-

Li, Y., Wang, M., Li, G., and Jiang, B. (2021) Mechanical Properties of Hot-Rolled Structural Steels at Elevated Temperatures: A Review, Fire Safety Journal, Elsevier, Vol.119, 103237.

[https://doi.org/10.1016/j.firesaf.2020.103237]

-

Yan, X., Xia, Y., Blum, H.B., and Gernay, T. (2020) Elevated Temperature Material Properties of Advanced High Strength Steel Alloys, Journal of Constructional Steel Research, Elsevier, Vol.174, 106299.

[https://doi.org/10.1016/j.jcsr.2020.106299]

- Mizutani, Y., Ishibashi, K., Yoshii, K., Watanabe, Y., Chijhwa, R., and Yoshida, Y. (2004) 590MPa Class of Fire-Resistant Steel for Building Structural Use, Nippon Steel Technical Report No. 90, Nippon Steel Corporation, Japan.

-

Wan, R., Sun, F., Zhang, L., and Shan, A. (2012) Development and Study of High-Strength Low-Mo Fire-Resistant Steel, Materials & Design, Elsevier, Vol.36, pp.227-232.

[https://doi.org/10.1016/j.matdes.2011.10.055]

-

Lou, T., Wang, W., and Izzuddin, B.A. (2023) A Framework for Performance-Based Assessment in Post-Earthquake Fire: Methodology and Case Study, Engineering Structures, Elsevier, Vol.294, 116766.

[https://doi.org/10.1016/j.engstruct.2023.116766]

- ASTM International (2022) Standard Test Methods for Fire Tests of Building Construction and Materials, ASTM E119, American Society for Testing and Materials International, US.

- Dassault Systemes (2020) Abaqus User’s Manual, Dassault Systemes, US.

- Considère, M. (1885) L’Emploi du Fer et de L’Acier, Annales des Ponts et Chaussees, Vol.9, pp.574-775 (in French).

- Hollomon, J.H. (1945) Tensile Deformation, Transactions of the Metallurgical Society of AIME, American Institute of Mining, Metallurgical, and Petroleum Engineers, Vol.162, pp.268-290.

- Song, Y., Uy, B., Li, D., and Wang, J. (2022) Ultimate Behaviour and Rotation Capacity of Stainless Steel End-Plate Connections, Steel and Composite Structures, International Association of Structural Engineering And Mechanics, Vol.42, No.4, pp.569-590.

-

Song, Y., Wang, J., Uy, B. and Li, D. (2020) Experimental Behaviour and Fracture Prediction of Austenitic Stainless Steel Bolts under Combined Tension and Shear, Journal of Constructional Steel Research, Elsevier, Vol.166, 105916.

[https://doi.org/10.1016/j.jcsr.2019.105916]

-

Cho, Y., Lee, C., Yee, J.-J., and Kim, D.-K. (2021) Modeling of Ductile Fracture for SS275 Structural Steel Sheets, Applied Sciences, MDPI, Vol.11, No.12, 5392.

[https://doi.org/10.3390/app11125392]

-

Hancock, J.W., and Mackenzie, A.C. (1976) On the Mechanisms of Ductile Failure in High-Strength Steels Subjected to Multi-Axial Stress-States, Journal of the Mechanics and Physics of Solids, Elsevier, Vol.24, No.2-3, pp.147-160.

[https://doi.org/10.1016/0022-5096(76)90024-7]

- Ling, Y. (1996) Uniaxial True Stress-Strain after Necking, AMP Journal of Technology, AMP Incorporated, Vol.5, No.1, pp.37-48.

-

Gernay, T. (2024) Performance-Based Design for Structures in Fire: Advances, Challenges, and Perspectives, Fire Safety Journal, Elsevier, Vol.142, 104036.

[https://doi.org/10.1016/j.firesaf.2023.104036]

-

Shakil, S., Lu, W., and Puttonen, J. (2020) Experimental Studies on Mechanical Properties of S700 MC Steel at Elevated Temperatures, Fire Safety Journal, Elsevier, Vol.116, 103157.

[https://doi.org/10.1016/j.firesaf.2020.103157]

-

Li, H.-T., and Young, B. (2017) Material Properties of Cold-Formed High Strength Steel at Elevated Temperatures, Thin-Walled Structures, Elsevier, Vol.115, pp.289-299.

[https://doi.org/10.1016/j.tws.2017.02.019]