고강도 주강품의 재료학적 특성에 대한 연구

Copyright © 2025 by Korean Society of Steel Construction

초록

본 연구는 실제 H프로젝트에서 적용된 주강품의 제작 및 품질관리 사례를 기반으로 주강에 대한 기본 데이터를 확보하고 이를 주강품의 제작 및 조립 지침을 위한 기초자료로 활용하는 것을 목적으로 한다. 연구에서 사용된 주강품은 Sand casting 방식으로 제작되었으며, 주조 과정에서 발생하는 주요 결함의 위치를 분석한다. 추가적으로 경도 값을 기반으로 추정한 인장강도와 본 연구에서 사용된 경제적인 방법으로 진행한 인장강도를 비교한 결과 유사한 것으로 보인다. 또한 본 연구에서는 두 종류의 열처리 강재인 주강과 TMC 강재를 용접하였다. 용접을 진행하기 위해서는 주강의 특성 상 기하학적 비정형성을 가지는 경우가 많고 이 경우 2G 및 3G 용접이 요구된다. 이에 따라 적합한 용접 조건을 검토하였으며, 고입열 조건에서도 설계 및 기준을 만족하는 결과를 나타낸다.

Abstract

This study aims to secure fundamental data on cast steel based on the manufacturing and quality management practices of cast steel product applied in the actual H project and utilize them as reference materials for the fabrication and assembly guideline of cast steel product. The cast steel product used in this study was produced using the sand casting method, and the locations of major defects occurring during the casting process was analyzed. Additionally, a comparison between the tensile strength estimated based on hardness values and the tensile strength obtained through an economical method employed in this study revealed similar results. Furthermore, in this study, welding of cast steel and TMC steel was conducted, and due to the geometric characteristics of cast steel, 2G and 3G welding were required. Accordingly, appropriate welding conditions were reviewed, and the results confirmed compliance with design standards and specifications even under high heat input conditions.

Keywords:

Cast steel product, Fabrication, Quality management, Defect location, Mechanical properties, Welding, High heat input키워드:

주강품, 제작, 품질관리, 결함의 위치, 기계적 성질, 용접, 고입열1. 서 론

최근 국내‧외에서는 비정형 건축물이 건설되는 경우가 늘어나고 있는 추세이며, 설계 개념에 따라 형상이 복잡한 접합부가 필요할 경우가 발생한다. 형상의 특수성을 갖는 접합부의 경우 기존의 고장력 볼트 및 용접을 활용하여 제작하기에는 한계가 있으며, 이 경우 주강을 활용하여 제품을 제작하기도 한다[1],[2]. 주강은 기존 압연을 진행하는 강재와 특성이 다르기 때문에 제작·조립 단계에서 품질관리를 위한 다양한 사항을 확인하여야 한다. 주강품에 대한 기준은 단체표준 SPS-KFCA-D4106-5009에 기술되어 있지만 건축구조용으로 사용하기 위한 제작·조립 시 지침(Guideline)은 존재하지 않으며, 국내 건축구조기준과 시방서에도 명시되어 있지 않다[3]. 따라서 본 연구는 실무에 적용한 주강품을 토대로 구조용 주강의 특성을 파악하고 기본데이터를 확보하여 향후 품질관리를 위한 기초자료로 활용하고자 한다.

2. 주강품이 적용된 프로젝트 개요

2.1 비정형 건축 구조시스템

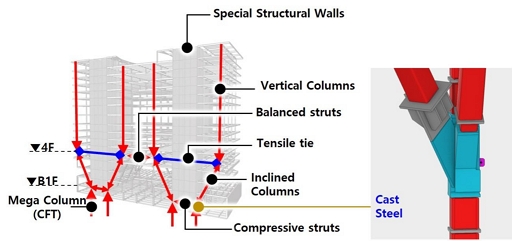

본 연구에서 진행된 주강품은 국내 H 프로젝트에서 적용되었으며, 해당 건축물은 비정형 건축물에 포함된다. 주강이 적용된 건축물은 지하 7층 / 지상 15층(건물 높이 75 m), 연면적 128,474.80 m2 규모의 업무시설로써 철골철근콘크리트구조이다. Fig. 1은 H 프로젝트 구조시스템의 중력 하중에 대한 하중 경로를 나타낸다. 이에 따르면 지하층과 지상층이 연결되는 기둥은 일부 외주부를 제외하고는 1층에 수직기둥이 존재하지 않으며, 지하 1층과 지상 4층 바닥을 연결한 32개의 경사기둥으로 지상층의 모든 하중을 지지하는 구조시스템이다. 또한 지상 2층과 지상 3층은 지상 4층에서 시작되는 인장기둥으로 바닥구조시스템을 지지하는 특수한 형태이다. 따라서 지하 1층의 경우 32개의 경사기둥과 코어벽체에 매입되는 16개의 메가 기둥과의 접합이 필요하며, 접합부에 큰 응력 집중과 기하학적 비정형성으로 인해 응력해소, 제작 난이도 측면에서 일반적인 구조 시스템으로는 해결이 어렵고 주강품의 적용이 필수적이다(Fig. 1 참고).

횡하중에 대해서는 특수 전단벽체가 지진하중의 100 %를 지지하도록 설계되었으며, 주강품은 내진설계 요소에서 제외하였다.

2.2 주강품 설계 및 제작 프로세스

본 프로젝트에서 중요한 품질관리의 핵심은 주강제품 자체와 일반 강재가 접합되는 용접부위이다. Fig. 2는 H 프로젝트에 실제 적용된 프로세스 및 품질관리 포인트를 나타내며, 주강품의 제작 및 설치 환경은 Fig. 3에서 나타낸 것과 같이 진행하였다. 따라서 본 연구의 범위는 주강품과 SM460 TMCP 강재의 용접이 진행되는 조립단계에서의 품질관리도 포함하였다.

3. 주강품 제작 및 품질확인

3.1 주강 제작 방식

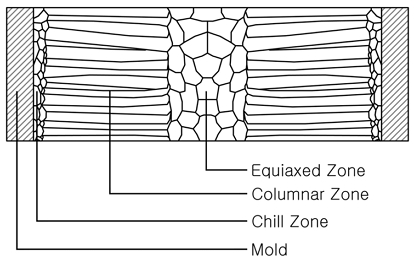

주강은 일반적인 강재와 다르게 쇳물이 응고되면서 주형, 환경 등에 영향을 받으므로 조직 차이가 발생한다. 이는 부위에 따라 Chill zone과 Columnar zone, Equiaxed zone으로 구분되며, 각각의 조직은 다른 형태를 나타내게 된다. Fig. 4는 주조 시 조직의 차이가 발생하는 3가지 부위(Chill zone, Columnar zone, Equiaxed zone)의 위치를 나타내며, 이러한 조직들을 균질하게 만들기 위해서는 반드시 열처리를 진행하여야 한다[4].

주조의 제작방식은 주형 재료와 쇳물 주입 방법에 따라 결정되며, 주형 재료에 따른 대표적인 주조 방식은 4가지 타입(Sand casting, Investment casting, Die casting, Ingot casting)으로 분류된다. 본 연구에서 사용된 주강품은 기하학적 비정형성과 소규모의 다양한 형태가 요구되는 강구조 접합부임을 고려하여 Sand casting으로 선정하였다. Sand casting은 저렴한 비용으로 복잡한 형상을 만들 수 있는 장점이 있지만 표면 마감이 거칠고 모래가 혼입되는 결함이 발생할 수 있다. 따라서 본 연구에서는 Sand casting 시 발생하는 결함의 종류와 주로 발생하는 위치를 확인하여 주강 접합부의 품질관리 시 참고자료로 활용할 수 있도록 한다.

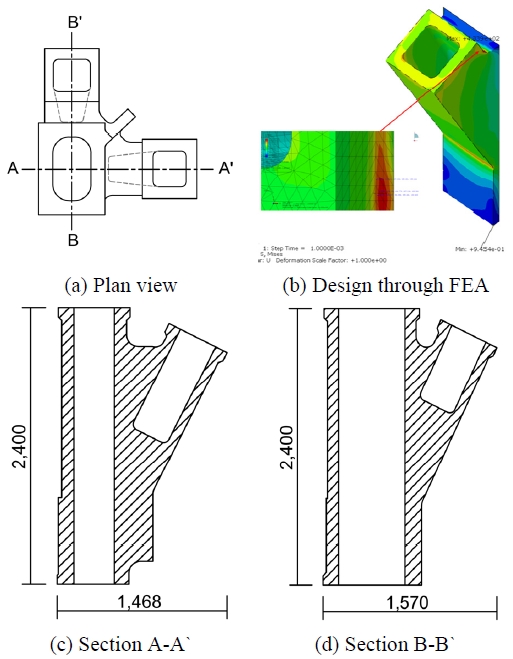

3.2 주강품의 기하학적 형상 및 제작

본 연구에서 사용된 주강품은 앞서 언급한 것과 같이 복잡한 구조시스템의 접합부이며, 여러 대각 기둥에 작용하는 하중을 기하학적 비정형성을 가진 접합부에서 저항하여야 한다. 이를 위해 재료는 고강도 재료인 SCW620 (항복강도 430 MPa)을 사용하며, Fig. 5와 같은 형상으로 설계되었다. 또한 기둥 배치 위치에 따라 주강품의 Type이 다양하게 존재하지만 Fig. 5에서 언급한 형상과 거의 유사하다. 이러한 형상은 기하학적 비정형성을 가지고 있기에 기존의 형강이나 판재로는 제작이 어려우므로 주조를 통해 제작이 불가피한 상황이다. 또한 주강품은 Fig. 4에서 언급한 것과 같이 조직의 차이가 발생하기에 열처리를 필수적으로 요구한다.

본 연구에서 주강품은 소요 강도 이상을 확보하기 위해 Quenching과 Tempering을 진행하였다. Table 1과 Table 2는 열처리 시 사용한 조건을 나타내며, Quenching의 경우 Water cooling을 사용하였고 Tempering은 Air cooling을 통해 진행하였다.

열처리에서 중요한 변수는 Table 1과 Table 2에서 언급된 4가지 조건(Starting temp., Heating rate, Holding temp., Holding time)이며, 이 변수에 따라 강재의 조직이 달라진다. 여기서 Holding temp.는 열처리를 유지하는 온도이며, 변태점인 723℃ 이상 가열을 할 경우 강재의 결정구조는 변화한다.

또한 Holding time은 최대 온도에서 지속된 시간을 의미하며, 시간에 따라 전체 혹은 부분적인 재결정화가 진행될 수 있다. Starting temp.는 Holding temp.까지의 온도 차이를 확인할 수 있는 변수이며, Heating rate는 온도 상승량에 따라 결정립의 성장이 달라지기 때문에 중요한 변수이다. Table 1에서 언급된 Quenching의 Holding temp.가 강재의 변태점인 723℃ 이상으로 가열된 것을 확인할 수 있다. 이는 결정 구조를 변화시키기에 충분한 온도이다. 추가적으로 Holding time이 18시간 이상인 것으로 확인되며, 강재에 일부 성분(Molybdenum, Chromium 등)이 포함될 경우 전체 조직의 결정구조가 변화되었을 가능성이 높다고 생각된다. 이에 따라 주강품의 화학성분을 확인할 필요가 있으며, 주강품의 품질을 확인하기 위해 다양한 시험을 진행하여 기계적 성질을 분석할 필요가 있다.

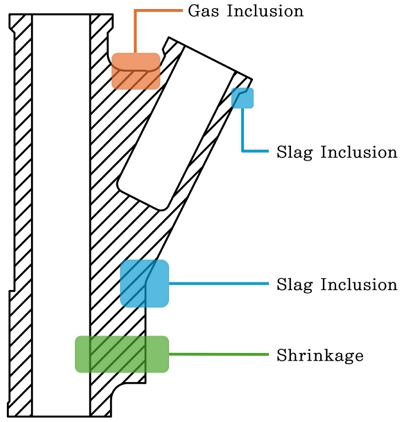

Sand casting은 앞서 언급한 것과 같이 다른 주조 방식에 비해 결함 발생률이 높은 방식이다. 하지만 저렴한 비용으로 복잡한 형상을 제작할 수 있기에 강구조물 접합부를 제작할 때 가장 적합한 방식이라고 생각된다. 따라서 강구조물에서 주강을 원활히 사용하기 위해서는 Sand casting으로 제작할 때 결함의 종류 및 발생 위치를 기하학적 형상 설계에 반영하는 것이 유리하다. 이에 따라 본 연구에서는 Sand casting으로 제작된 H 프로젝트의 주강품을 기반으로 주조 시 발생한 결함 종류와 위치를 분석하여 주강 접합부의 품질관리 시 기초자료로 활용하고자 한다.

Sand casting에서 발생하는 결함은 대표적으로 4가지(Sand inclusion, Shrinkage, Slag inclusion, Gas inclusion)가 존재한다. 이에 따라 본 연구에서 사용된 주강품의 표면 결함을 확인하기 위해 자분 탐상 검사(Magnetic particle inspection)를 진행하였으며, 앞서 언급한 4가지의 결함이 발견되었다.

Table 3는 본 연구에서 제작된 주강품 8개를 대상으로 발생한 결함을 확인한 결과이며, Sand inclusion이 가장 많이 발견되었고 Gas inclusion이 가장 적게 발생한 것으로 파악되었다. 8개의 주강품을 대상으로 발생된 결함 종류를 분석하였을 때, 다음과 같은 부위에서 결함이 발견되었다.

(1) Shrinkage는 두께가 상대적으로 두꺼운 부분에서 주로 발생하였다. (2) Slag inclusion의 경우 기하학적 형상에서 각도의 변화가 존재하는 부위에서 발생하였다. (3) Gas inclusion은 기하학적 형상 중 곡률이 존재하는 부위에서 주로 발생하였다. (4) Sand inclusion의 경우 Sand casting을 사용하면 다양한 부위에서 발생한다. 따라서 주강품의 제작 후 Fig. 6와 유사한 부위에서 결함 발생 가능성이 높기 때문에 이를 고려하여 자분 탐상 검사를 진행할 필요가 있다. 또한 본 연구와 같이 결함이 발견되었을 때를 고려하기 위해 결함이 발생한 부위를 아크 에어 가우징(Arc air gouging) 후 용접(Welding)을 통해 결함을 제거하였다. 이후 가우징과 용접에 의한 잔류응력을 제거하기 위해 Stress relieving을 Table 4와 같은 조건으로 진행하였다.

3.3 화학성분‧기계적 성질 확인

주강품을 구조물로 사용하기 위해서는 화학성분과 기계적 성질의 확인이 필요하다. 특히 3.2에서 언급한 것과 같이 열처리의 Holding time을 선정하기 위해서는 화학성분을 확인할 필요가 있다. 또한 용접 중 발생할 수 있는 균열이나 결함, 인성 저감 등의 여부를 확인하기 위해 탄소당량(Carbon equivalent, Ceq)의 기준 적합성을 평가하여야 한다. 따라서 주강품의 품질 확인을 위해 가장 먼저 화학성분 시험의 진행이 필요하다고 판단된다.

Table 5는 주강품의 화학성분 시험 결과를 나타내며, 이에 따르면 Molybdenum과 Chromium이 포함되어 있는 것을 확인할 수 있다. 따라서 Table 1에서 제시한 조건으로 열처리를 진행할 경우 적절한 것으로 보인다. 또한 주강의 단체표준 SPS-KFCA-D4106-5009에서 제시한 화학성분 및 탄소당량 기준 값(0.5 % 이하)을 만족하는 것으로 확인된다.

본 연구에서 사용한 주강품은 적절한 화학성분을 가지고 있으므로 그 다음으로는 기계적 성질 중 가장 기본이 되는 인장시험을 진행하였다. 주강품의 인장강도를 확인하기 위해 KS D 0401에 명시된 시험편을 사용하며, 시험편의 규격은 KS B 0801의 14A호 시험편으로 진행하였다[5]. 인장시험편의 규정은 SPS-KFCA-D4106-5009에 의하면 KS기준에 따르도록 명시되어 있지만 채취 위치에 대한 규정은 존재하지 않는다. 따라서 주강품의 인장시험편 채취 방법을 2가지 정도 고민할 수 있다. 첫 번째 방법은 주강품을 제작할 때 시험편을 채취할 수 있도록 본 품을 추가적으로 제작하는 방법이다. 이 방법은 주강품의 기하학적 형상, 두께 등과 같은 이유로 응고속도에 의한 미세조직의 차이를 고려하여 인장시험을 진행할 수 있다. 단, 주강품의 비싼 단가와 제강하는 쇳물의 양이 많아지는 등 실무에서 적용하기엔 어려운 점이 존재한다. 두 번째 방법은 주강품을 제작 후 남은 쇳물을 이용하여 시험편 모양의 틀에 주조를 진행하는 방법이다. 이는 남는 쇳물을 이용하기에 경제적이면서 제강하는 쇳물의 양을 줄일 수 있다. 하지만 이 방법의 경우 응고속도에 의한 미세조직의 차이를 고려할 수 없다. 따라서 본 연구에서는 주강품의 품질관리 가이드라인을 위해 실무에서도 편하게 사용할 수 있는 두 번째 방법으로 인장시험편을 두께 17 mm로 채취하고 주강품과 동일한 조건으로 열처리 후 인장시험을 진행하였다. 단, 본 연구의 목적은 주강품의 제작‧조립 가이드라인을 제안함과 동시에 재료학적 특성을 반영하는 것이며, 재료학적 특성은 응고 시 형성되는 미세조직의 차이로 설명된다. 형성된 미세조직을 정량화된 수치데이터로 얻기 위해 주강품의 브리넬 경도를 측정하였으며, 브리넬 경도와 인장강도는 비례 관계이므로 미세조직의 차이가 반영된 주강품의 예상 인장강도를 산정하여 쇳물에서 채취한 인장시험편의 결과와 비교하였다.

주강의 인장시험은 KS B 0802에 명시된 조건을 기반으로 국가공인기관에서 Fig. 7과 같이 진행하였다. Table 6는 인장시험 결과를 나타내며, SPS-KFCA-D4106-5009에 명시된 SCW620 주강의 기준을 만족하는 것으로 확인된다. 또한 Table 7은 열처리 이후 경도 측정을 진행한 결과이며, 경도 시험 방법은 KS B 0805에 따라 브리넬 경도 시험으로 측정 하였다[6]. 시험결과에 의하면 제작된 Type에 따라 최소 경도 값이 최대 2.65 %의 차이를 보이며, 최대 경도 값의 경우 3.03 %의 차이를 나타낸다. 주강의 제작 Type에 따라 최대 경도 값 및 최소 경도 값의 차이가 없는 것으로 확인되며, 조직의 경화 상태가 거의 유사한 것으로 보인다.

앞서 언급한 것과 같이 두 번째 방법으로 채취한 인장시험편과 응고속도에 따른 미세조직 차이가 반영된 주강품의 예상 인장강도를 비교하기 위해 식 (1)과 같은 방법으로 예상 인장강도를 산정할 수 있다[7],[8].

| (1) |

Table 8은 브리넬 경도 값으로 산정된 예상 인장강도와 Table 7에서 측정된 인장강도를 비교한 결과이다. 이에 따르면 주강품의 예상 인장강도는 동일한 쇳물로 주조된 인장시험편과 최소 0.5 %의 차이를 보이며, 최대 2.7 %의 차이가 있는 것으로 확인된다. 따라서 남는 쇳물을 이용하여 인장시험편을 직접 주조할 경우 경제적으로 품질 확인이 가능할 것이라고 생각되며, 실제 주강품의 인장강도와 비교할 경우 그 차이는 미소할 것으로 보인다. 단, 기하학적 비정형성이 높은 주강품의 경우 본 연구에서 사용한 방법과 같이 브리넬 경도 값을 측정하여 인장시험결과와 비교 후 사용할 것을 권장한다.

4. 주강품의 조립단계

4.1 용접조건

주강품을 현장에 설치할 때 일반부재와의 이음을 필요로 하는 경우가 발생하며, 본 연구에서도 상부 층 기둥 부재로 설계된 SM460 TMCP 강재와 주강품인 SCW620을 용접하였다. 이에 따라 열처리를 진행한 TMC 강재와 주강 모두 용접 시 유의가 필요하며, 본 연구의 목적에 따라 주강품과 TMC 강재의 용접 시 사용된 입열량과 용접부 성능을 확인하여 주강품의 조립 가이드라인을 제공고자 한다[9].

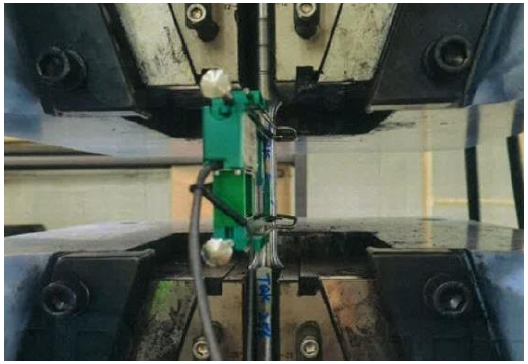

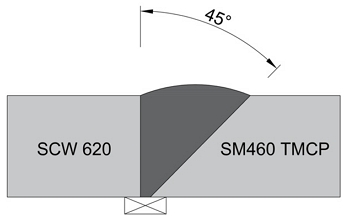

일반부재는 앞서 언급한 것과 같이 SM460 TMCP를 사용하였으며, 기계적 성질은 Table 9과 같다. 또한 건축구조물에서 자주 사용되는 FCAW (Flux cored arc welding)방식을 Fig. 8과 같은 Single bevel 상세로 용접을 진행하였다[10]. 용접재의 경우 두 강종의 기계적 성질을 고려하여 인장강도 640MPa급(SC-91)으로 선정하였다. 용접재의 물성치는 Table 10과 같으며, 용접을 진행하기 이전에 90℃로 예열하였다. 이는 시공성을 증대하기 위해 기준 온도보다 낮은 온도에서 진행이 되었으며, AWS D1.1에 따라 PQ test를 진행하여 용접 성능을 검증하였다[11]. 또한 최대 층간온도는 250℃로 선정하였으며, 후열처리의 경우 열처리 강종은 별도의 규정이 존재하지 않으나 수소 취성 회피를 위해 용접 직후 보온재를 사용하여 서냉을 유지하였다. 주강품의 복잡한 기하학적 특성을 반영하여 각각의 용접 자세(2G, 3G)에 따른 용접조건을 Table 11과 같이 선정하였다. 수직용접(3G)의 경우 수평용접(2G)에 비해 초층 입열량(Input heat)이 48.8 % 높으며, 상부 최대 입열량은 99.0 % 높은 것으로 확인된다. 또한 초층 용접인 ROOT 부위와 비드(Bead)에 근접한 CAP 부위의 입열량 차이가 발생하는 이유는 Single bevel의 특성 상 초층 부위가 좁기 때문에 더 큰 입열량을 요구한다. 따라서 본 연구에서는 주강품의 WPS를 작성하기 위해 실시한 PQ Test (Procedure qualification test)를 통해 용접 자세별, 두께에 따른 부위별(ROOT, CAP) 특성을 확인하고 자세에 따른 입열량을 고려하여 용접부의 기계적 성질을 분석하였다.

4.2 PQ Test

주강과 TMC 강재를 용접할 경우 가장 우려되는 것은 두 강재 모두 열처리를 진행한 강재이므로 용접 시 경화 조직 및 열처리 풀림 등 예상하지 못한 결과가 발생하는 것이다. 따라서 경화 조직 발생 여부를 확인하기 위해 용접부 경도 시험을 진행하였다. Table 12는 용접부 경도 값을 3가지 부위(SM460 TMCP, Weld metal, SCW 620)에서 측정하였으며, 용접 시 발생하는 열에 의해서 미세조직에 영향을 받는 열영향부(Heat affected zone, H.A.Z)에서도 경도 측정을 진행하였다. 용접부 경도 시험은 KS B ISO 9015-2에 따라 Fig. 9과 같은 위치에서 진행하였으며, 각 부위의 미소한 면적을 측정하기 위해서 비커스 경도시험으로 선정하였다[12].

시험 결과에 따르면 열영향부의 경도 값이 SCW 620 강종에서는 10.0 %–16.8 % 증가하는 것으로 확인되며, SM460 TMCP 강종에서는 8.9 %–16.0 % 증가하는 것으로 보인다. 이는 용접자세와 입열량에 따른 응고속도에서 발생한 차이로 확인되며, SCW620과 SM460 TMCP 모두 경화조직이 발생하지 않는 것으로 보인다.

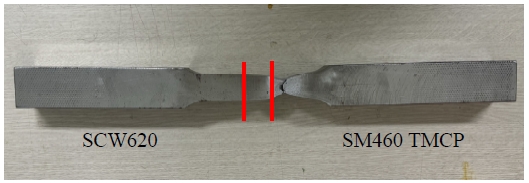

주강과 TMC 강재의 용접 시 경화조직이 발생하지 않았으므로 그 다음은 인장시험을 진행하여 파단 위치를 확인하여야 한다. 이는 주강품의 재료적 불확실성과 본 프로젝트에서 주강품의 역할이 상부층 하중을 저항하는 접합부재임을 고려할 때 접합부에서 파단이 발생하지 않는 것이 중요하다고 생각된다. 따라서 용접부 인장시험을 통해 시험편의 파단위치를 확인하고 용접자세 및 두께에 따른 부위별 입열량과 인장강도 관계를 파악하여 본 연구에서 사용된 용접조건의 적합성을 분석하였다.

용접부 인장시험은 KS B ISO 4136에서 명시된 시험편 크기로 진행하였으며, 본 연구에서 PQ 용접 시 진행된 주강품의 두께는 60 mm이다[13]. KS B ISO 4136에서 명시된 사항과 같이 두께가 30 mm를 초과한 시험편의 경우 Fig. 10과 같이 시험편 일부가 겹쳐지도록 채취한다. 따라서 시험편 일부가 겹쳐지도록 인장시험편 두께를 35 mm로 나누어 진행하며, 하부에서 채취한 시험편은 ROOT, 상부에서 채취한 시험편은 CAP으로 명시하였다. 이에 대한 인장시험 결과는 Table 13과 같으며, Fig. 11은 시험편 파단 위치를 나타낸다. 이에 따르면 모든 시험편에서 SM460 TMCP의 파단이 발생하였으며, 불확실성이 높은 주강품에서는 파단이 발생하지 않은 것으로 확인된다. 또한 Table 13에 의하면 ROOT부위에서 파괴가 발생한 SM460 TMCP 강재의 인장강도가 Table 9에서 언급한 인장강도에 비해 최대 6.1 % 감소하여 파단이 발생한 것으로 확인된다. 이는 각 용접자세에 따라 CAP 부위 보다 ROOT부위가 입열량이 크기 때문에 소재의 열처리가 풀리면서 낮은 강도에서 파단이 발생하였을 것으로 생각된다. 또한 SM460 TMCP 강재의 설계 인장강도(570 MPa)를 확보하였으므로 본 연구에서 사용된 입열량이 적절할 것으로 보인다.

Fig. 12는 CAP과 ROOT의 입열량을 확인하여 각각 용접자세 별 인장강도를 비교한 결과이다. 이에 따르면 유사한 입열량에서 2G 용접의 경우 SM460 TMCP 강재의 인장강도에 비해 감소하였으며, 3G 용접에서는 SM460 TMCP의 소재 인장강도와 거의 유사하게 파괴가 발생하였다. 따라서 유사한 입열량에서도 자세에 따라 인장강도의 차이가 발생하는 것을 확인할 수 있다.

용접 후 SM460 TMCP에서 소재에 비해 인장강도가 감소한 이유는 다양하지만 Table 11의 열처리 조건과 Table 12의 경도 시험 결과를 고려하였을 때, 열처리 풀림 현상이 발생한 것으로 생각된다. 따라서 용접부 충격시험을 통해 용접 후 강재의 충격에너지의 변화량을 확인하여 추가적인 분석을 진행한다.

용접부 충격시험은 KS B ISO 9016에 따라서 용착부, 열영향부(F.L+2 mm), 모재부에서 시험을 진행하였다[14]. 또한 주강과 TMC 강재의 용접임을 고려하여 SM460 TMCP와 SCW 620강종에서 열영향부와 모재부를 확인하였다. 시험을 진행하는 온도는 단체표준 SPS-KFCA-D4106-5009에서 제시한 0℃ 온도에서 진행하며, 시험편 채취는 표면부에 가까운 CAP 위치에서 채취를 진행하였다.

Table 14은 용접부 충격시험 결과를 나타내며, 이에 따르면 2G 용접의 SM460 TMCP 열영향부는 모재부에 비해 충격 에너지가 46 % 감소하였으며, 3G용접의 경우 모재부에 비해 80 % 감소하였다. 또한 SCW 620 열영향부는 2G 용접의 경우 충격에너지가 모재부에 비해 25 % 감소하였으며, 3G 용접을 진행하였을 때 모재부에 비해 40 % 감소하였다. 이처럼 입열량이 2G 용접에 비해 비교적 높은 3G 용접에서 충격에너지 감소량이 더 높은 것으로 보인다. 추가적으로 SM460 TMCP 열영향부의 충격에너지가 모재부에 비해 80 % 감소한 이유를 고려해봤을 때 경화조직의 발생 가능성도 있지만 Table 12의 경도 값을 참고할 경우 경화조직이 발생하지 않았을 것으로 보인다. 따라서 앞서 용접부 인장시험에서 언급한 것과 같이 TMC 강재의 열처리 풀림 현상으로 충격에너지가 감소된 것으로 보이며, 높은 입열량에 의해 TMC 강재의 열처리 풀림이 발생한 것으로 생각된다. 단, 모든 부위의 충격에너지가 단체표준에서 규정하는 27J 이상인 것으로 확인되며, 구조물로써 사용에 지장이 없는 것으로 보인다.

결과적으로 본 연구에서 사용한 용접조건은 2G, 3G 용접으로 사용할 수 있으며, 고입열에 의해 일부 결과가 감소하지만 단체표준에서 지정한 규정 및 설계 강도 이상의 결과로 확인된다. 따라서 고강도 주강품과 SM460 TMCP의 용접은 본 연구에서 제시한 용접 조건을 적용하는 것이 적합하다고 판단된다. 또한 해당 용접 조건과 다른 조건을 적용할 경우 본 연구에서 수행한 방법을 참고하는 것을 권장한다.

5. 결 론

본 연구에서는 고강도 주강품의 재료학적 특성을 분석하기 위해 제작 및 품질관리와 주강과 TMC 강재의 용접에 대한 성능을 확인하였다. 이에 대한 결론은 다음과 같다.

- (1) 주강품의 인장시험을 진행할 경우 쇳물을 이용하여 인장시험편을 제작하여도 주강품과 유사한 성능이 나타나는 것으로 확인된다. 단, 기하학적 형상이 본 연구에서 사용한 주강품 보다 복잡할 경우 브리넬 경도 시험을 통해 추가적으로 확인이 필요하다.

- (2) Sand casting으로 주조를 진행할 경우 4가지 결함(Sand inclusion, Shrinkage, Slag inclusion, Gas inclusion)이 존재하며, 주강품을 생산할 때 본 연구에서 발생한 결함의 위치에서 자분 탐상 검사를 통해 결함의 여부를 확인하는 것을 권장한다.

- (3) 결함이 발견되었으면 아크 에어 가우징과 용접을 통한 보강 이후 Stress relieving을 진행하는 것을 권장한다.

- (4) 본 연구에서 사용된 용접조건으로 주강과 TMC 강재를 용접 시 적절한 용접 성능을 확보할 수 있으며, 불확실성이 크고 접합부에서 파단이 발생하는 것이 아닌 일반 부재에서 파단을 유도할 수 있다.

기 호(Notation)

| σu,hard : | 예상 인장강도 [MPa] |

| HB : | 브리넬 경도 값 |

References

-

Shin, S., Oh, K., and Park, K. (2024) Evaluation on the Structure Performance of Cross Shaped Joints between Modular Units with Cast Steel Connections, Journal of Korean Society of Steel Construction, KSSC, Vol.36, No.6, pp.301-310 (in Korean).

[https://doi.org/10.7781/kjoss.2024.36.6.301]

- Choi, J.-H., Lee, M.-J., Hwang, I.-H., and Yun, J.-G. (2014) Detailed Computational Analysis of the Special Structural Members in the Suspension Bridges - Application in Yi Sun-sin Bridge, Computational Structural Engineering, Computational Structural Engineering Institute of Korea, Vol.27, No.1, pp.62-69 (in Korean).

- Korea Foundry Cooperative Association (2014) Steel Castings for Welded Structures, SPS-KFCA-D4106-5009, KFCA (in Korean).

- Grimwade, M. (2002) Solidification and Casting, Proceedings of the Santa Fe Symposium on Jewelry Manufacturing Technology, Santa Fe Symposium, USA, pp.231-254.

- Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials, KS B 0801:2007, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2000) Metallic Materials - Test Method of Brinell Hardness, KS B 0805:2000, Korean Standards Association (in Korean).

- Choi, J.Y., Yang, J.G., Kim, H.D., Jung, S.J., and Yeo, D.J. (2023) Structural Performance Evaluation of 460MPa Class Seismic and Fire Resistance H-shaped Steel Beam Section, Proceedings of the Annual Conference Korean Society of Steel Construction, KSSC, pp.111-112 (in Korean).

- Dowling, D.E. (2015) Mechanical Behavior of Materials: Engineering Methods for Deformation, Fracture, and Fatigue (Y.H. Mun and M.H. Kim, Trans.), Hongreung Publishing for Science (in Korean).

-

Kim, H.D., Yang, J.G., Lee, E.T., Kim, W.B., and Oh, Y.S. (2012) Welding Characteristics of 400MPa Grade Hot Rolled H-beam(SHN400) for Building Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.1, pp.129-136 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.1.129]

-

Choi, J.Y., Yeo, D.J., Kim, H.D., Chung, J.H., and Yang, J.G. (2023) Study on the Material and Welding of 420 MPa Class Seismic and Fire Resistance H-shape Steel Beam Section, Journal of Korean Society of Steel Construction, KSSC, Vol.35, No.5, pp.261-271 (in Korean).

[https://doi.org/10.7781/kjoss.2023.35.5.261]

- American Welding Society (2020) Structural Welding Code - Steel, AWS D1.1/D1.1M:2020, AWS, USA.

- Industrial Standards Council (2017) Destructive Tests on Welds in Metallic Materials-Hardness Testing-Part 2:Microhardness Testing of Welded Joints, KS B ISO 9015-2:2016, Korean Agency for Technology and Standards (in Korean).

- Korean Agency for Technology and Standards (2003) Destructive Tests on Welds in Metallic Materials - Transverse Tensile Test, KS B ISO4136:2003, Korean Standards Association (in Korean).

- Korean Agency for Technology and Standards (2002) Destructive Tests on Welds in Metallic Materials - Impact Tests - Test Specimen Location, Notch Orientation and Examination, KS B ISO9016:2002, Industrial Standards Council (in Korean).