해상 강교량용 수용성 및 유성 중방식 도장계의 내구성 비교 평가

Copyright © 2025 by Korean Society of Steel Construction

초록

해상 강교량에는 부식 방지를 위해 유성 중방식 장계가 널리 적용되고 있다. 그러나 유성 도장계는 건조 과정에서 휘발성 유기 화합물(VOCs)을 배출하여 인체 건강과 환경에 부정적인 영향을 미친다. 이에 따라 VOCs 배출을 저감하기 위한 방안으로 수용성 중방식 도장계로의 전환이 시도되고 있다. 본 연구에서는 수용성과 유성 중방식 도장계가 적용된 시험편을 대상으로 8,800시간의 UV–응축 시험과 6,000시간의 복합 부식 시험을 수행하였다. 도장계의 내구성 평가는 광택 보유율, 색차, 녹 면적, 초기 부착력을 기준으로 수행하였다. 그 결과, 광택 보유율이 20 % 수준으로 저하되는 시점은 수용성 도장계가 유성 도장계에 비해 25 %–43 % 빠르게 나타났으며, 색차는 초기 색상에 따라 유사한 변화 경향을 보였다. 또한, 녹 면적이 동일한 수준까지 증가하는 데 소요되는 시간은 수용성 도장계가 유성 도장계보다 약 72 % 짧았다. 초기 부착력은 두 도장계 모두 강교량에 요구되는 기준을 만족하였다.

Abstract

Solvent-based heavy-duty coating systems are widely used for offshore steel bridges to prevent corrosion. However, these systems emit volatile organic compounds (VOCs) during the drying process, which negatively impact human health and the environment. To reduce VOC emissions, waterborne heavy-duty coating systems are being explored as an alternative. This study evaluates the durability of specimens coated with waterborne and solvent-based systems through 8,800 hours of UV-condensation testing and 6,000 hours of cyclic corrosion testing. Durability was assessed in terms of gloss retention, color difference, rust area, and initial adhesion strength. The time required for gloss retention to decrease to 20 % was found to be 25–43 % shorter for the waterborne system than for the solvent-based system. The color difference exhibited similar trends depending on the initial color of the specimens. Furthermore, the time required for the rust area to reach a comparable extent was approximately 72 % shorter with the waterborne system. Both coating systems satisfied the initial adhesion strength criteria required for offshore steel bridges.

Keywords:

Waterborne coatings, Coating degradation, UV-condensation test, Cyclic corrosion test, Corrosion키워드:

수용성 도장, 도장 열화, UV-응축 시험, 복합 부식 시험, 부식1. 서 론

해상 강교량은 대기 중 다양한 외부 환경 요인에 의해 부식이 발생하기 쉬운 구조물로, 이를 방지하기 위한 방식 처리가 필수적이다[1]. 현재 강교량의 방식법으로는 도장, 금속용사, 전기방식, 내후성강 등이 사용되고 있으며, 이 중 도장은 초기 비용이 상대적으로 저렴하고 구조물의 형상에 관계없이 적용할 수 있어 전 세계적으로 가장 널리 채택되고 있다.

도장은 강재 표면에 하도, 중도, 상도 도료를 순차적으로 도포하여 강재와 수분 및 산소의 접촉을 차단함으로써 부식을 방지하는 역할을 한다. 그러나, 강교량 외부 도장은 장기간 자외선, 염분, 온도 및 습도에 노출됨에 따라 점진적인 도장 열화가 발생한다[2],[3]. 이러한 도장 열화는 보호 성능 저하를 초래하여 부식 진행이 가속화되고, 장기적으로 구조물의 내구성 저하 및 유지보수 비용 증가로 이어질 가능성이 있다[4]. 따라서 강교량에 적용되는 도장계는 장기간 안정적인 보호 성능을 유지할 수 있도록 높은 내구성을 갖추는 것이 중요하다.

강교량에 적용되는 중방식 도장계는 사용하는 용제에 따라 유성 및 수용성 중방식 도장계로 구분된다. 현재 중방식 도장계는 유기용제를 기반으로 한 유성 도장계가 주로 사용되고 있다. 유기용제로 사용되는 시너는 자극적인 냄새와 높은 인화성을 가지고 있다[5]. 또한, 유성 도장의 건조 과정에서 다량의 휘발성 유기 화합물(VOCs: Volatile Organic Compounds)이 방출된다. VOCs는 대기 중으로 쉽게 휘발되어 호흡기 질환, 신경계 손상, 발암 등의 건강 문제를 유발하며, 대기 중 오존 생성을 촉진하여 미세먼지 증가 및 대기 오염을 초래할 수 있다[6]. 이에 따라 전 세계적으로 VOCs 배출 규제가 강화되고 있으며[7],[8], 유성 도장계에서 저 VOCs 또는 무 VOCs 도장계로 전환하려는 국가적 및 사회적 요구가 증가하고 있다.

수용성 도장계는 물을 용제로 사용하여 VOCs 배출을 최소화할 수 있는 친환경적인 대안으로 주목받고 있다[9]. 최근 기술 발전을 통해 높은 내구성, 빠른 건조 속도 및 저독성을 특징으로 하여 건축, 자동차, 조선 등의 다양한 산업 분야에서 활용되고 있으며[10]-[13], 강교량 외부 도장에서도 적용이 시도되고 있다. 일본에서는 수도 고속도로 및 강교량 보수 도장에 수용성 도장을 적용하여 환경오염을 줄이고 유지관리 효율성을 높인 사례가 있으며[14], 뉴질랜드 교통청(NZTA)은 부식생성물을 제거한 후 수용성 유기징크를 추가 도포하는 방식으로 강교량 보수 도장을 시행하였다[15].

미국 연방도로청(FHWA)은 수용성 도장의 성능 평가를 위해 아크릴, 에폭시 및 폴리우레탄 수용성 도장에 대해 3,000시간 동안의 염수분무시험과 2년간의 옥외 노출시험을 수행하였다. 그 결과, 수용성 도장은 기존 유성 도장에 비해 여전히 약점이 있지만 성능이 꾸준히 향상되고 있음을 확인하였다[16]. 한국도로공사(KECRI)에서는 수용성 도장의 보수 도장 적용성을 검토하기 위해 기존 염화고무 도장을 열화시킨 후 표면 처리하여 수용성 무기징크 보수도장을 적용하고, 1,200시간 동안 UV-응축 시험과 복합 부식 시험을 반복 수행한 결과, 수용성 무기징크 단도막이 기존의 다층 염화고무 도장 대비 우수한 내구성을 보였다[17].

최근 국내외에서는 수용성 도장계를 강교량에 적용하기 위한 실험적 연구가 시도되고 있으나, 강교량용 수용성 도장계에 대한 연구는 아직 미흡한 실정이다. 특히, 극심한 부식 환경에서의 장기적 도장 열화 및 성능 변화에 대한 체계적 검토가 부족하여 수용성 도장계의 현장 적용을 위한 도장 열화 메커니즘 규명 및 내구성능 평가를 위한 기초데이터의 축적이 필요하다.

본 연구에서는 수용성 및 유성 중방식 도장계의 내구성을 비교 평가하기 위해 8,800시간 동안의 UV-응축 시험과 6,000시간 동안의 복합 부식 시험의 2가지 실내 촉진시험을 수행하였으며, 시험 결과를 바탕으로 광택 보유율, 색차, 녹 면적 및 초기 부착력을 비교 분석하고, 이를 통해 수용성 도장계의 내구성을 검토하였다.

2. 시험 방법

2.1 시험편 제작

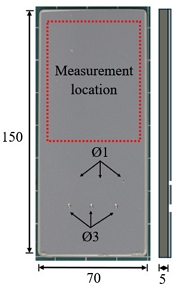

SS275 구조용 강재를 가로 70 mm, 세로 150 mm, 두께 5 mm로 절단한 후, SSPC SP-10[18] 규격에 따라 블라스트로 표면 처리하였다. 사용 도장계는 한국 도장표준시방서(KCS 14 31 40)[19]에 준하여 국내 강구조물용 친환경 중방식 도장(수용성 폴리우레탄계 마감)과 일반 중방식 도장(폴리우레탄계 마감)을 적용하였다. Table 1에는 시험편에 적용된 도장계 사양 및 VOCs 함량을 정리하였다. 각 시험편의 명칭은 사용한 도장의 용제 종류에 따라 수용성 중방식 도장계는 W(Waterborne polyurethane), 유성 중방식 도장계는 S(Solvent-based polyurethane)로 하였다. 또한, 상도 도장의 초기 색상에 따라 A, B로 구분하였으며, A는 회색, B는 흰색이다. 수용성과 유성 도장계 시험편은 A와 B 각각 6개씩 총 24개를 제작하였다.

단기간 내 도장 열화(발청)를 촉진하고, 도장 결함이 발생한 위치에서 발생하는 녹의 발생을 모사하기 위해 Fig. 1과 같이 도장 시험편 하부에 기계 가공하여 강재 표면까지 초기 결함을 도입하였다. 초기 결함은 직경 1 mm(Ø1)와 직경 3 mm(Ø3)의 원형 결함를 도입하였다. 광택도, 색차 및 부착력은 초기 결함이 없는 시험편의 상부에서 측정하였다.

2.2 시험 방법

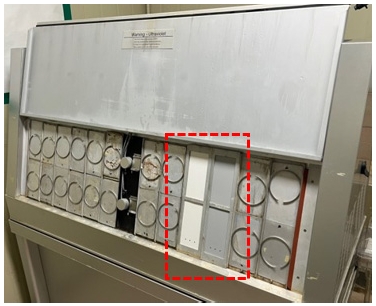

UV-응축 시험은 Fig. 2에 나타낸 폭로용 챔버를 사용하여 자외선(UV) 조사량 및 온도를 조절하여 극심한 자외선 폭로환경과 응축(결로)에 의한 이슬효과를 재현할 수 있는 ISO 16474-3[20]의 Cycle 1을 적용하였다. 실험에서 사용한 인공 광원은 도장 열화의 주요인이 되는 자외선 파장 범위인 UVA 형광 램프를 사용하였다[21]. 시험 조건은 Table 2와 같이 온도 (60±3)℃와 방사조도 0.83 W/m2에서 4시간 자외선(340 nm) 노출, 온도 (50±3)℃와 방사조도가 없는 조건에서 4시간 응축을 1 cycle로 구성하여 총 1,100 cycle(8,800시간) 동안 총 8개의 시험편(수용성 및 유성의 A, B에 대해 2개씩)을 대상으로 시험을 수행하였다.

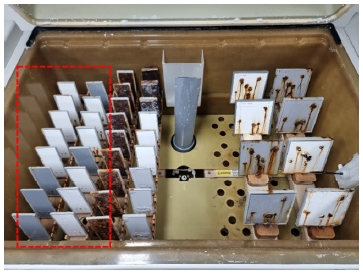

복합 부식 시험은 Fig. 3에 나타낸 분무 시험 상자를 사용하여 염수분무, 온도 변화, 건조 및 습윤 등의 다양한 환경조건을 반복적인 주기로 노출하여 시험편의 내식성을 단기간에 평가하는 시험이다[22]. 본 시험에서는 혹독한 해양환경을 모사하기 위해 ISO 11997-1에 명시된 복합환경사이클(Cycle D)을 적용하였다[23]. 시험 조건은 Table 3와 같이 30분의 염수분무(30 ℃), 1시간 30분의 습윤 상태(30℃, 95 % R.H.), 2시간의 열풍 건조(50℃, 20 % R.H.), 2시간의 온풍 건조(30℃, 20 % R.H.)를 1 cycle로 구성하여 총 1,000 cycle(6,000시간) 동안 총 8개의 시험편(수용성 및 유성의 A, B에 대해 2개씩)을 대상으로 시험을 수행하였다.

본 실험에서는 수용성 및 유성 도장계 시험편의 내구성을 비교 평가하기 위하여 도장 표면의 광택, 색차, 녹 면적 및 초기 부착력을 측정하였다. 측정방법은 ISO 기준에 준하여 실시하였으며, ISO 기준이 없는 경우에는 기존 문헌을 참고하였다.

광택은 광택도 단위(GU: Gloss Unit)로 표현되며, 경면 방향에 놓인 시험편에 반사된 광속과 표준판에 반사된 광속을 100으로 설정했을 때의 비율이다. 본 시험에서의 도장 표면 광택 측정은 ISO 2813[24]의 광택도 측정 방법에 준하여 실시하였다. 모든 도장 표면에 적용 가능한 60°의 경면 반사율을 사용하여 각 시험편의 광택도를 5회 측정하여 산술평균값으로 나타내었다.

색차는 초기 색상과 현재 색상의 차이를 의미한다. 본 연구에서는 색차계를 이용하여 도장계 표면의 동일 지점에서의 CIE 1976 L*a*b* 색 공간 좌표(colour space)를 측정하였다. CIE 1976 L*a*b* 색 공간은 1976년 국제조명위원회(CIE)에서 규정한 색 공간으로 색 좌표는 세 가지 기본색으로 표현한다[25]. L*는 밝기를 나타내며 검정과 흰색의 관계이고, a*는 값이 클수록(+) 빨강, 값이 작을수록(–) 녹색을 뜻하고 b*는 값이 클수록(+) 노랑, 값이 작을수록(–) 파랑색에 가까워진다. 색차(ΔE)의 계산은 ISO7724-3[26]의 방법에 따라 식 (1)을 이용하여 산출되었다.

| (1) |

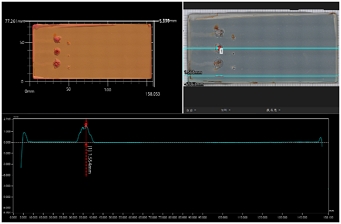

녹 면적은 초기 원형결함(Φ1, Φ3)에서 발생 및 진전된 녹을 대상으로 측정하였다. 시험 기간에 따른 정량적인 녹 면적을 측정하기 위해 Fig. 4에 나타낸 3차원 표면 형상측정기(Keyence VR-5000)를 50배율로 사용하였다. Fig. 5에 나타낸 것과 같이 초기 원형결함에 발생한 녹으로 인한 도막 표면의 높이와 녹이 발생하지 않은 건전부의 높이 차이를 이용하여 녹 면적을 산출하였다.

부착력 측정은 ISO 4624[27]에 제시된 풀-오프 시험법에 따라 총 8개의 시험편(수용성 및 유성의 A, B에 대해 2개씩)을 대상으로 수행하였다. 돌리의 직경은 20 mm이며, 에폭시 접착제를 이용해 돌리를 도막에 부착하여 24시간 경화시켰다. 이후 도막에 수직 하중을 가해 도막과 소지 간 파단이 발생할 때의 최소 인장 응력을 측정하였다. 또한, 도막 두께가 150 μm 미만일 경우, 절단이 접착력 평가에 큰 영향을 줄 수 있어 절단을 허용하지 않으나, 본 연구에서 사용한 시험편은 도막 두께가 210 μm 이상이었으므로 돌리 주변의 절단을 수행하였다.

3. 시험 결과

3.1 UV-응축 시험 결과

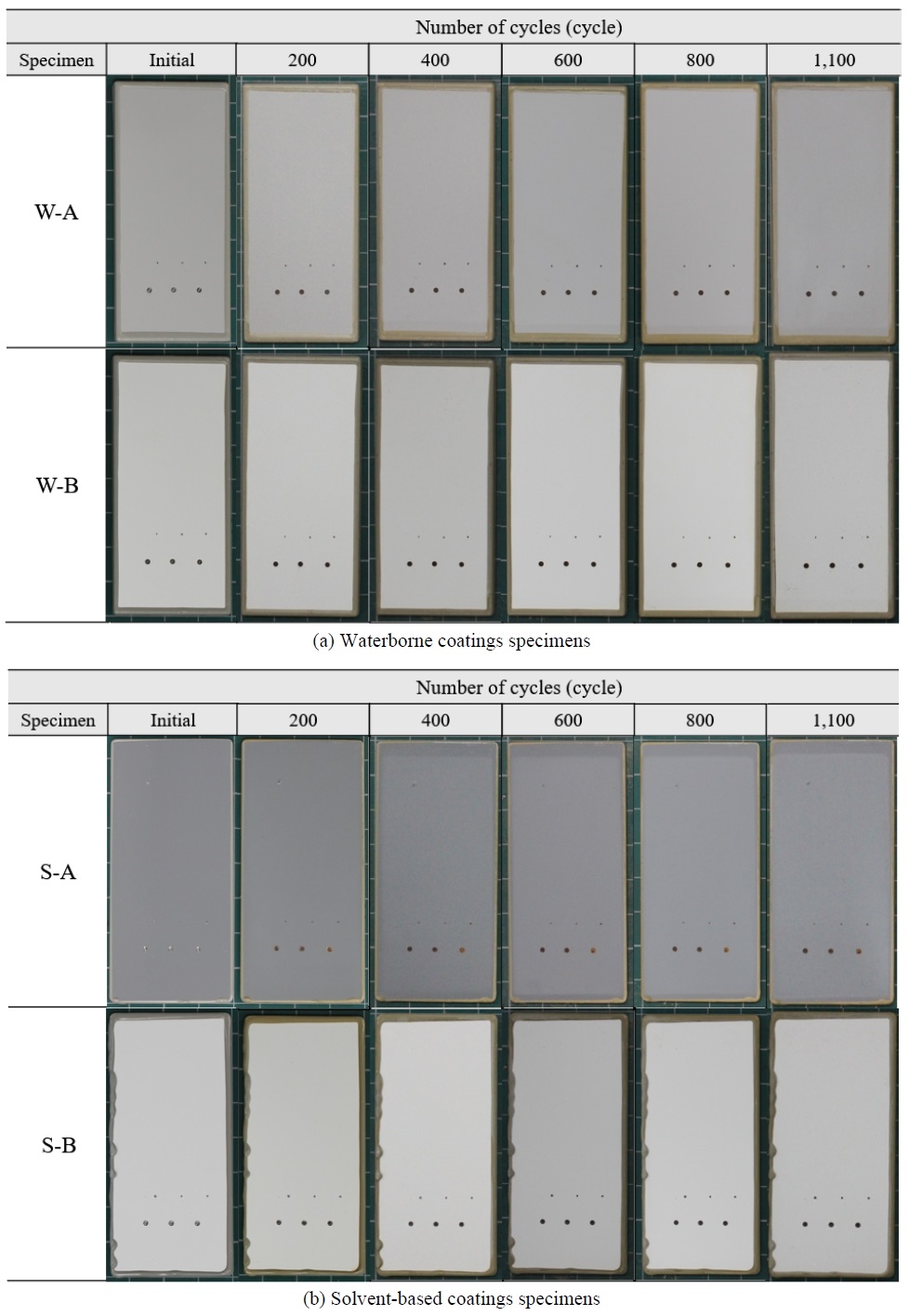

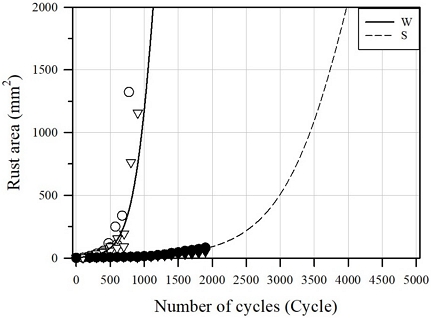

Fig. 6는 UV-응축 시험 기간에 따른 도장 시험편의 표면 변화를 나타낸다. 모든 시험편에서 400 cycle(3,200시간)이 경과한 시점에서 초기 결함(1Φ, 3Φ) 부위에 녹이 발생 하였으나, 시험 종료 시점까지 녹에 의한 초기 결함 주변 도장의 부풀음은 관찰되지 않았다.

광택은 도장의 표면이 매끄러울수록 많은 빛이 반사되어 높은 광택값을 가진다. 그러나, 자외선 등의 환경 요인으로 인해 도장 내부의 수지 성능이 저하되어 표면이 거칠어지고 광택을 상실하게 된다. 열화된 도장 표면의 정량적인 광택 평가를 위하여, 식 (2)와 같이 시험 전후 광택값의 비율로 광택 보유율(%)을 산출하였다.

| (2) |

여기서, GUinital은 초기 광택값, GUafter는 시험 후 광택값이다.

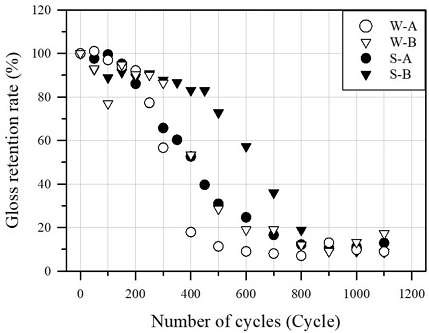

산출한 도장 시험편별 광택 보유율을 Fig. 7에 정리하였다. 모든 도장 시험편에서 200 cycle(1,600시간)까지는 광택 저하가 미미하였으나, 수용성 도장계 시험편(W-A, W-B)의 경우, W-A 시험편은 400 cycle(3,200시간)에서, W-B 시험편은 600 cycle(4,800시간)에서 광택 보유율이 20% 미만으로 감소해 도장 표면의 광택이 거의 소실되었다.

반면, 유성 도장계 시험편(S-A, S-B)의 S-A 시험편은 700 cycle(5,600시간), S-B 시험편은 800 cycle(6,400시간)에서 광택 보유율이 20 % 미만으로 감소하였다.

따라서, 광택 보유율이 20 %에 도달하는 시점을 기준으로 W-A 시험편은 S-A 시험편보다 43 % 빠르게 나타났으며, W-B 시험편은 S-B 시험편보다 25 % 빠르게 나타났다.

색차(ΔE*)는 지속적인 자외선에 노출된 도장이 광화학 반응에 의해 도장 내의 안료 성능이 저하되어 나타나는 변색 정도를 비교하기 위해 측정되었으며, 색차가 클수록 초기 대비 색 변화가 크게 발생했다는 것을 의미한다. 또한, 색차의 정량적인 평가를 위해 미국 국가표준국 단위(NBS Units: National Bureau of Standard Units)로 식 (3)에 따라 변환하였다. 변환된 값은 Table 4에 나타낸 NBS등급에 따라 색차의 정도를 평가하였다[28].

| (3) |

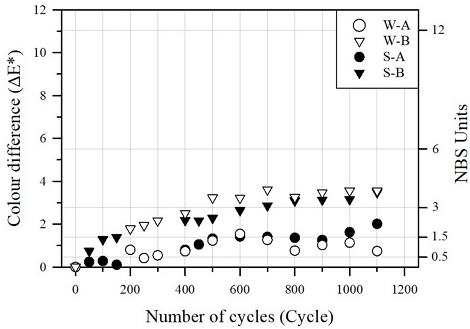

Fig. 8은 시험 기간에 따른 색차의 변화를 나타낸 그래프로, 수용성 도장계 시험편(W-A, W-B)과 유성 도장계 시험편(S-A, S-B)의 변색 정도를 비교하였다. 또한, 색차를 NBS units로 변환하여 오른쪽 축에 함께 표시되었다.

모든 시험편에서 초기 색상(A는 회색, B는 흰색)에 따라 유사한 거동를 나타냈으며, 회색의 A 시험편의 색차보다 흰색의 B 시험편의 색차가 크게 나타났다.

정량적인 색차 평가를 위해 색차를 NBS Units로 변환한 결과, 시험 종료 시점에서 W-A 시험편은 0.5 이상 1.5 미만의 값을 나타내어 ‘Slight’ 색 변화를 나타내었다. S-A 시험편은 1.5 이상 3 미만의 값을 나타내어 ‘Noticeable’ 색 변화를 나타냈다. W-B와 S-B 시험편은 3 이상 6 미만의 값을 나타내어 ‘Appreciable’ 색 변화를 나타냈다.

도장된 강재에서 녹이 발생하는 주요 원인은 도장 결함 및 조기 도장 열화로 인해 수분과 산소가 도장 내부로 침투하여 금속과 반응하기 때문이다. 본 연구에서는 3차원 표면 형상 측정기(Keyence VR-5000)를 이용하여 녹이 발생하지 않은 건전부와 초기 결함(Φ1, Φ3)에서 발생한 녹으로 인한 도장 부풀음의 높이 차이를 분석하고, 이를 기반으로 녹 면적을 산출하였다.

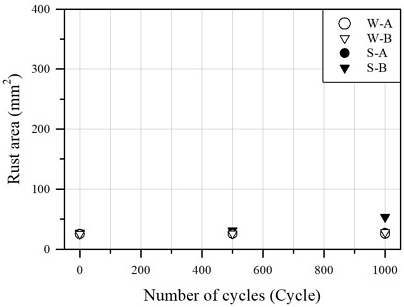

UV-응축 시험에서는 염분의 영향 없이 건습 반복에 의한 응축 현상으로 인해 생성된 수분이 초기 결함으로 침투하면서 녹이 발생하였다. Fig. 9에는 3개의 Φ1 및 Φ3 초기 결함에서 발생한 녹 면적의 합계를 정리하였다. 1,000 cycle(8,000시간)에서 모든 도장 시험편의 녹 면적이 100 mm2 미만으로 매우 작게 나타나 염분이 없는 환경에서는 수용성 도장계의 녹 발생 및 진전은 유성 도장계와 현저한 차이가 나타나지 않았다.

3.2 복합 부식 시험 결과

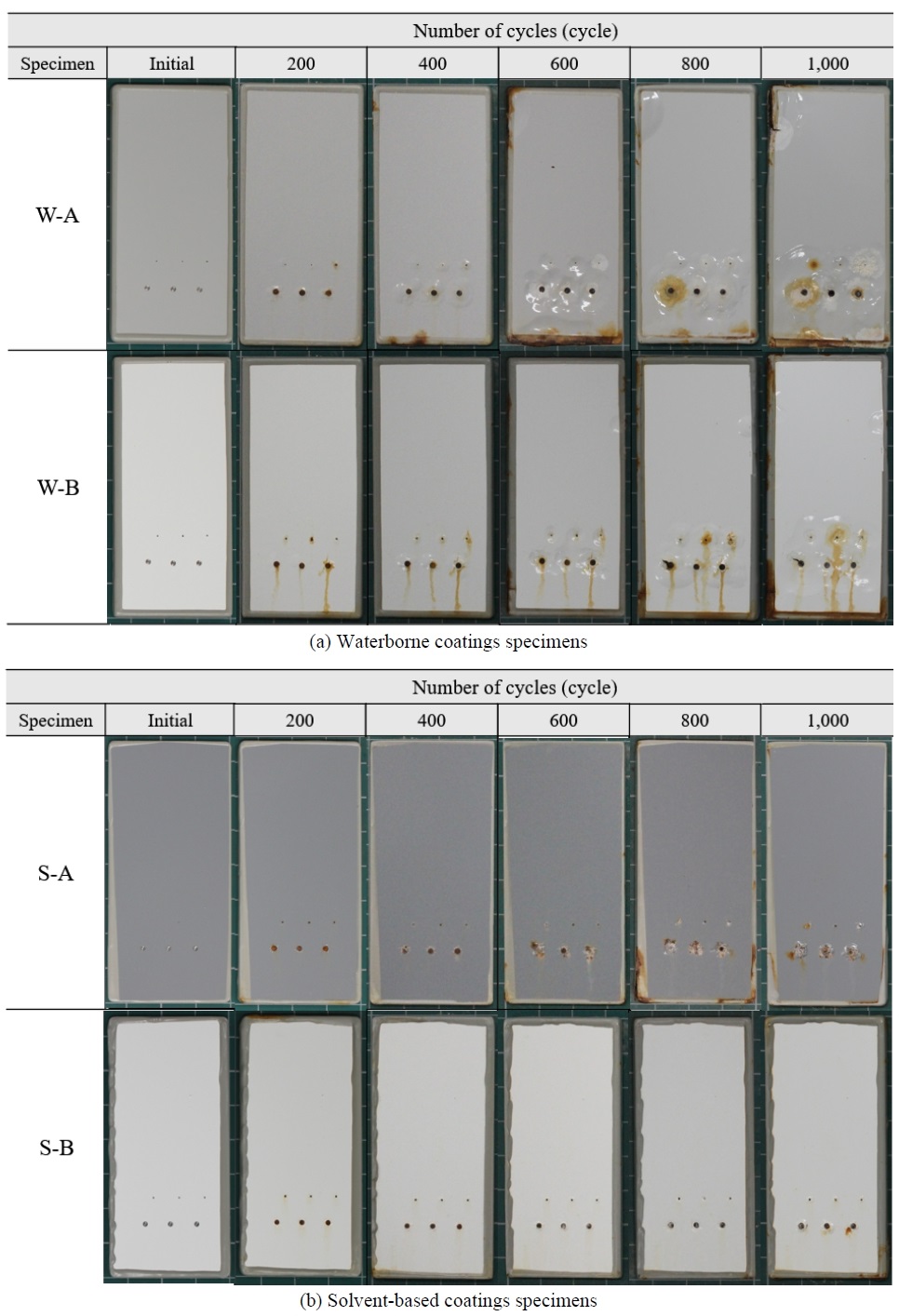

복합 부식 시험 기간에 따른 도장 시험편의 표면상태 변화를 Fig. 10에 나타냈다. 수용성 도장계 시험편(W-A, W-B)은 200 cycle(1,200시간)부터 초기 결함(Φ1, Φ3)에 녹이 현저하게 발생하여 진전되었다. 또한, 600 cycle(3,600시간) 이후 6개의 초기 결함에서 발생한 녹이 확장되어 하나로 결합되었다. 특히, 수용성 도장계의 1,000 cycle(6,000시간) 이후부터는 초기 결함에서 발생한 녹이 단부까지 진전하여 시험을 종료하였다. 반면, 유성 도장계 시험편(S-A, S-B)은 600 cycle부터 초기 결함 부근의 녹이 발생하여 주변으로 진전하였다. 따라서 시험 기간의 경과에 따른 초기 결함으로부터의 녹 발생 및 진전은 수용성 도장계에서 현저하게 발생하였다.

또한, UV-응축 시험과 비교할 때, 복합 부식 시험에서는 초기 결함에서 발생한 녹으로 인해 도장 표면의 부풀음이 뚜렷하게 나타났으며, 초기 결함과 시험편 단부에서 녹물이 흐른 자국이 형성되는 특징을 보였다.

Fig. 11에 나타낸 것과 같이 수용성 도장계의 400 cycle에서는 개별적으로 형성된 녹이 확산되면서, 600 cycle에서는 3개의 직경 3 mm 초기결함과 1개의 직경 1 mm 초기결함이 하나의 부식 영역으로 결합되었다.

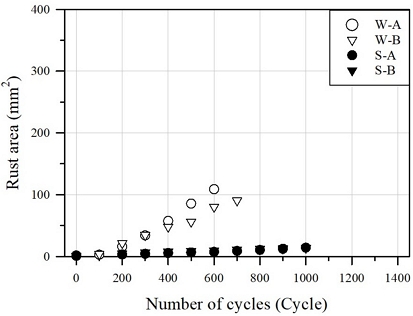

각 도장 시험편에서 직경 1 mm 및 3 mm 초기 결함 3개에서 발생한 평균 녹 면적을 각각 Fig. 12와 Fig. 13에 나타내었다. 모든 도장 시험편에서 녹 면적은 시험기간의 경과에 따라 선형적으로 증가하였다.

Fig. 12에 나타낸 것과 같이 직경 1mm 초기 결함에서 발생한 평균 녹 면적의 경우, 수용성 도장계 시험편(W-A, W-B)은 유성 도장계 시험편(S-A, S-B)에 비해 시험 초기부터 녹 면적이 급격히 증가하는 경향을 보였다.

Fig. 13에 나타낸 것과 같이 직경 3 mm 초기 결함에서 발생한 평균 녹 면적의 경우, 수용성 도장계는 500 cycle(3,000시간)까지는 비교적 완만한 증가를 보였으나, 이후 녹 면적이 급격히 증가하는 경향을 나타냈다. 이러한 급격한 녹 면적의 증가는 W-A 시험편에서는 600 cycle(3,600시간), W-B 시험편에서는 700 cycle(4,200시간) 이후 직경 1 mm 초기 결함에서 발생한 녹과 결합이 이루어진 결과로 판단된다. 유성 도장계의 경우, 시험 종료까지 녹 면적이 완만하게 증가하였다.

염분이 없는 UV-응축 시험과 달리, 복합 부식 시험에서는 수용성 도장계에서 급격한 녹 진전과 결합 현상이 나타났다

일반적인 녹의 진전 예측 모델은 단일 결함을 기준으로 녹의 진전을 평가한다. 이러한 접근 방식은 결함 크기에 따른 녹의 발생 및 진전을 분석하는 데 유용하지만, 다양한 크기의 결함이 근접하여 분포하는 경우 예측의 정확성이 저하되는 한계가 있다.

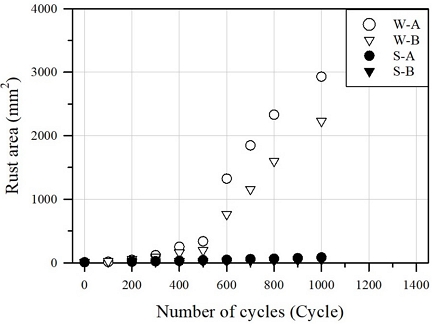

기존의 방법은 하나의 결함에서 독립적으로 녹이 발생하여 진전된다고 가정하지만, 실제 부식 환경에서는 인접한 결함들에서 발생하는 녹의 결합을 통해 하나의 확장된 부식 영역을 형성하는 경우가 빈번하게 발생한다(Fig. 11). 이에 따라, 본 연구에서는 서로 다른 크기의 초기 결함(1 mm, 3 mm) 및 녹의 결합을 반영한 회귀 분석을 수행하여, 수용성과 유성 도장계의 녹 진전에 대한 내구성을 비교하였다.

Fig. 12와 Fig. 13에 나타낸 직경 1 mm 초기 결함과 3 mm 초기 결함에서 발생한 녹 면적 데이터를 수평축으로 보간하여, 직경 1 mm 초기 결함에서 발생한 녹이 진전하는 과정으로 재구성하기 위해 시험편별 직경 1 mm 및 3 mm 초기 결함에서 측정된 녹 면적의 평균값을 비교하고, 두 데이터 간의 결정계수(R2)가 최소가 되는 지점을 기준으로, 직경 3 mm 초기 결함에서 측정된 녹 면적 데이터의 시험 기간을 수평축으로 보간하였다. 이후 보간한 데이터를 회귀분석하여 도장계의 하나의 회귀곡선으로 통합하였다. 이 방법을 통해 수용성과 유성 도장계 시험편 종류별(A와 B) 평균 데이터를 회귀 분석하였으며, 그 결과를 Fig. 14에 제시하였다. 회귀 분석 모델은 시그모이드(Sigmoid) 함수를 적용하였으며, 모든 분석에서 결정계수(R2)는 0.92 이상으로 높은 상관관계를 나타냈다.

회귀 곡선 분석 결과, 직경 1 mm 초기 결함에서 성장한 녹 면적이 500 mm2에 도달하는 시험 기간은 수용성 도장계(W)는 827 cycle(4,962시간), 유성 도장계(S)는 2,990 cycle(17,940시간)로 나타났다. 따라서 동일한 수준의 녹 면적까지 성장하는데 필요한 시험 기간은 유성 도장계에 비하여 약 72 % 빠르게 나타났다.

3.3 초기 부착력 결과

부착력은 도막이 기재(강재 표면)에 얼마나 견고하게 접착되는지를 평가하는 지표로, 부착력이 부족할 경우 도막과 기재 사이 계면에 공극이 발생하여 도장의 내구성이 저하될 수 있다[29].

초기 상태의 도장 시험편 상‧중‧하 위치에 돌리를 부착하여 풀-오프(Pull-off) 시험을 수행하였다. 도장 시험편의 풀-오프 실험 결과를 Table 5에 정리하였다. 수용성 도장계 시험편의 부착력이 유성 도장계 시험편에 비해 상대적으로 초기 부착력이 낮은 것으로 나타났다. 그러나, 모든 시험편의 초기 부착력 평균은 4.0 MPa 이상으로, ISO 20340[30]에서 정의하는 해양 강구조물 보호 도장에서 요구되는 초기 부착력 기준을 충족하였다.

4. 결 론

본 연구에서는 국내 도장표준시방서(KCS 14 31 40)에 명시된 친환경 중방식 도장(수용성 폴리우레탄계 도장)과 일반 중방식 도장(유성 폴리우레탄계 도장)을 대상으로 8,800시간 동안의 UV-응축 시험과 6,000시간 동안의 복합 부식 시험을 수행하여 수용성 도장과 유성 도장의 내구성을 비교 분석하였다. 그 결과, 다음과 같은 결론을 도출할 수 있었다.

- (1) 광택의 경우, 수용성 도장계가 유성 도장계에 비해 상대적으로 짧은 시험 기간에 소실되었다. UV-응축 시험에서는 수용성 도장계가 유성 도장계에 비해 34 % 빠른 시기에 광택 보유율이 20 % 미만으로 감소하였다.

- (2) 색차의 경우, 수용성 도장계와 유성 도장계의 현저한 차이가 없었다. 초기 색상에 따라 유사한 거동을 보였으며, 모든 시험편의 시험 종료 시점에서 NBS 등급은 0.5에서 6사이로 나타났다.

- (3) 녹 면적의 경우, 염분이 없는 UV-응축 시험에서는 모든 도장계에서 100 mm2 미만으로 미미하게 발생하였다. 반면, 부식환경이 극심한 복합 부식 시험에서는 수용성 도장계의 500 cycle부터 녹 면적이 급격히 증가하였다. 회귀분석 결과, 동일한 녹 면적까지 성장하는데 필요한 기간은 수용성 도장계가 유성 도장계에 비해 72 % 빠르게 나타났다.

- (4) 초기 부착력의 경우, 수용성 도장계가 유성 도장계에 비해 상대적으로 낮은 것으로 나타났으나, 모든 도장계에서 부착력은 강구조물에 대해 일반적으로 요구되는 초기 부착력 기준을 충족하였다.

Acknowledgments

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(RS-2025-00562480).

References

-

Lee, C.-Y., and Chang, T.S. (2016) Service Life Prediction for Steel Bridge Coatings with Type of Coating Systems, Journal of Korean Society of Steel Construction, KSSC, Vol.28, No.5, pp.325–335 (in Korean).

[https://doi.org/10.7781/kjoss.2016.28.5.325]

-

Lee, S., Jeong, Y.S., and Kim, I.-T. (2024) Evaluation of Coating Degradation on Steel Bridges Due to Indoor and Outdoor Ultraviolet Exposure Tests, Journal of Korean Society of Steel Construction, KSSC, Vol.36, No.5, pp.263–274 (in Korean).

[https://doi.org/10.7781/kjoss.2024.36.5.263]

-

Ha, M.-G., Kwon, T.-Y., Kim, R.-H., and Ahn, J.H. (2024) Methods of Condition Evaluation and Assessment for Paint Chalking of Steel Bridge Depending on Paint Coating Deterioration, Journal of Korean Society of Steel Construction, KSSC, Vol.36, No.1, pp.13–24 (in Korean).

[https://doi.org/10.7781/kjoss.2024.36.1.013]

- Hamid, S.H. (1992) Handbook of Polymer Degradation (2nd Ed.), CRC Press, USA.

-

Mo, Z., Lu, S., and Shao, M. (2021) Volatile Organic Compound (VOC) Emissions and Health Risk Assessment in Paint and Coatings Industry in the Yangtze River Delta, China, Environmental Pollution, Elsevier, Vol.269.

[https://doi.org/10.1016/j.envpol.2020.115740]

-

Soni, V., Singh, P., Shree, V., and Goel, V. (2018) Effects of VOCs on Human Healt, Air Pollution and Control, Springer, Singapore, pp. 119–142.

[https://doi.org/10.1007/978-981-10-7185-0_8]

-

Wiederkehr, P. (1994) Emission Reduction Programmes for VOC in Some OECD Countries, Studies in Environmental Science, Vol.61, pp.11–28.

[https://doi.org/10.1016/S0166-1116(08)72040-5]

-

Tsai, W.-T. (2016) Toxic Volatile Organic Compounds (VOCs) in the Atmospheric Environment: Regulatory Aspects and Monitoring in Japan and Korea, Environments, MDPI, Vol.3 No.3, 23.

[https://doi.org/10.3390/environments3030023]

-

Biegańska, B., Zubielewicz, M., & Śmieszek, E. (1987) Anticorrosive Water-Borne Paints, Progress in Organic Coatings, Elsevier, Vol.15 No.1, pp.33–56.

[https://doi.org/10.1016/0033-0655(87)85002-1]

-

Khaletskaya, K., Khaletski, V., Švedienė, S., and Mažeikienė, A. (2014) Environmental-Friendly Architectural Water-Borne Paint for Outdoor Application: Twenty Years of Experience in Belarus and Lithuania, Proceedings of the 9th International Conference Environmental Engineering, Lithuania.

[https://doi.org/10.3846/enviro.2014.032]

-

Javadi, A., Cobaj, A., and Soucek, M.D. (2020) Commercial Waterborne Coatings, Handbook of Waterborne Coatings, Elsevier, Nederlands pp.303–344.

[https://doi.org/10.1016/B978-0-12-814201-1.00012-3]

-

Nobel, M.L., Picken, S.J., & Mendes, E. (2007) Waterborne Nanocomposite Resins for Automotive Coating Application,. Progress in Organic Coatings, Elsevier, Vol.58, No.2–3, pp.96–104.

[https://doi.org/10.1016/j.porgcoat.2006.08.017]

-

Jiao, C., Sun. L., Shao, Q., Song, J., Hu, Q., Naik, N., and Guo, Z. (2021) Advances in Waterborne Acrylic Resins: Synthesis Principle, Modification Strategies, and Their Applications, ACS Omega, ACSPublications, Vol.6, No.4.

[https://doi.org/10.1021/acsomega.0c05593]

- Oda, A., and Kuwahara, M. (2017) Recoat of Steel Road Bridge by Water-Borne Heavy-Duty Anticorrosive Paint During the Winter Season, DNT Technical Report on Coatings, Vol.17, pp.2–11 (in Japanese).

- Waka Kotahi NZ Transport Agency (2014) Protective Coatings for Steel Bridges, NZ Transport Agency, New Zealand.

- Federal Highway Administration (2003) Laboratory Evaluation of Waterborne Coatings on Steel, FHWA-RD-03-032, Turner-Fairbank Highway Research Center, USA.

- Cheong, H., Lee, C.-Y., Kim, O.S., and Lee, C.G. (2002) Environmentally Friendly Maintenance Coating of Steel Bridges, The Final Report, Research Report No. ME-02-15, Korea Expressway Corporation Research Institute (in Korean).

- The Society for Protective Coatings, and NACE International (2006) Near-White Metal Blast Cleaning, (SSPC-SP 10), USA.

- Ministry of Land, Infrastructure and Transpor (2016) Paint Coating, KCS 14 31 40:2016, MOLIT (in Korean).

- International Organization for Standardization (2021) Paints and Varnishes — Methods of Exposure to Laboratory Light Sources — Part 3: Fluorescent UV Lamps (ISO 16474-3: 2021), Switzerland.

-

Pospı́šil, J., and Nešpurek, S. (2000) Photostabilization of Coatings. Mechanisms and Performance, Progress in Polymer Science, Elsevier, Vol.25, No.9, pp.1261–1335

[https://doi.org/10.1016/S0079-6700(00)00029-0]

- Simpson, C.H., Ray, C.J., and Skerry, B.S. (1991) Accelerated Corrosion Testing of Industrial Maintenance Paints Using a Cyclic Corrosion Weathering Method, Journal of Protective Coatings & Lining.

- International Organization for Standardization (2017) Paints and Varnishes — Determination of Resistance to Cyclic Corrosion Conditions — Part 1: Wet (Salt Fog)/Dry/Humid (ISO 11997-1: 2017), Switzerland.

- International Organization for Standardization (2014) Paints and Varnishes — Determination of Gloss Value at 20°, 60°, and 85° (ISO 2813: 2014), Switzerland.

- Commission Internationale de l’Eclairage (1976) Colorimetry (2nd Ed.), Austria.

- International Organization for Standardization (1984) Paints and Varnishes — Colorimetry — Part 3: Calculation of Colour Differences (ISO 7724-3: 1984), Switzerland.

- International Organization for Standardization (2023) Paints and Varnishes — Pull-off Test for Adhesion (ISO 4624: 2023), Switzerland.

- National Bureau of Standards (1976) Color Differences and the National Bureau of Standards Unit, U.S. Government Printing Office, USA.

-

Baek, Y.-H., Son, S.-M., and Park, C.-S. (2014) A Study on Affecting Factors by Dolly in Coating Adhesion Test, Corrosion Science and Technology, CSSK, Vol.13, No.5, pp.186–194.

[https://doi.org/10.14773/cst.2014.13.5.186]

- International Organization for Standardization (2009) Paint and Varnishes — Performance Requirements for Protective Paint Systems for Offshore and Related Structures (ISO 20340: 2009), Switzerland.